По своей сути, плазменно-усиленное химическое осаждение из газовой фазы (PECVD) — это передовой процесс создания очень тонких пленок материала на поверхности. В отличие от традиционных методов, которые полагаются на интенсивный нагрев, PECVD использует заряженный газ, или плазму, для запуска химических реакций, необходимых для послойного создания пленки. Это позволяет осуществлять осаждение при значительно более низких температурах.

Основная проблема многих процессов нанесения покрытий заключается в их зависимости от высоких температур, которые повреждают или разрушают чувствительные подложки, такие как пластмассы и деликатная электроника. PECVD решает эту проблему, используя плазму для обеспечения необходимой энергии реакции, что открывает возможность осаждения высокоэффективных пленок на гораздо более широкий спектр материалов.

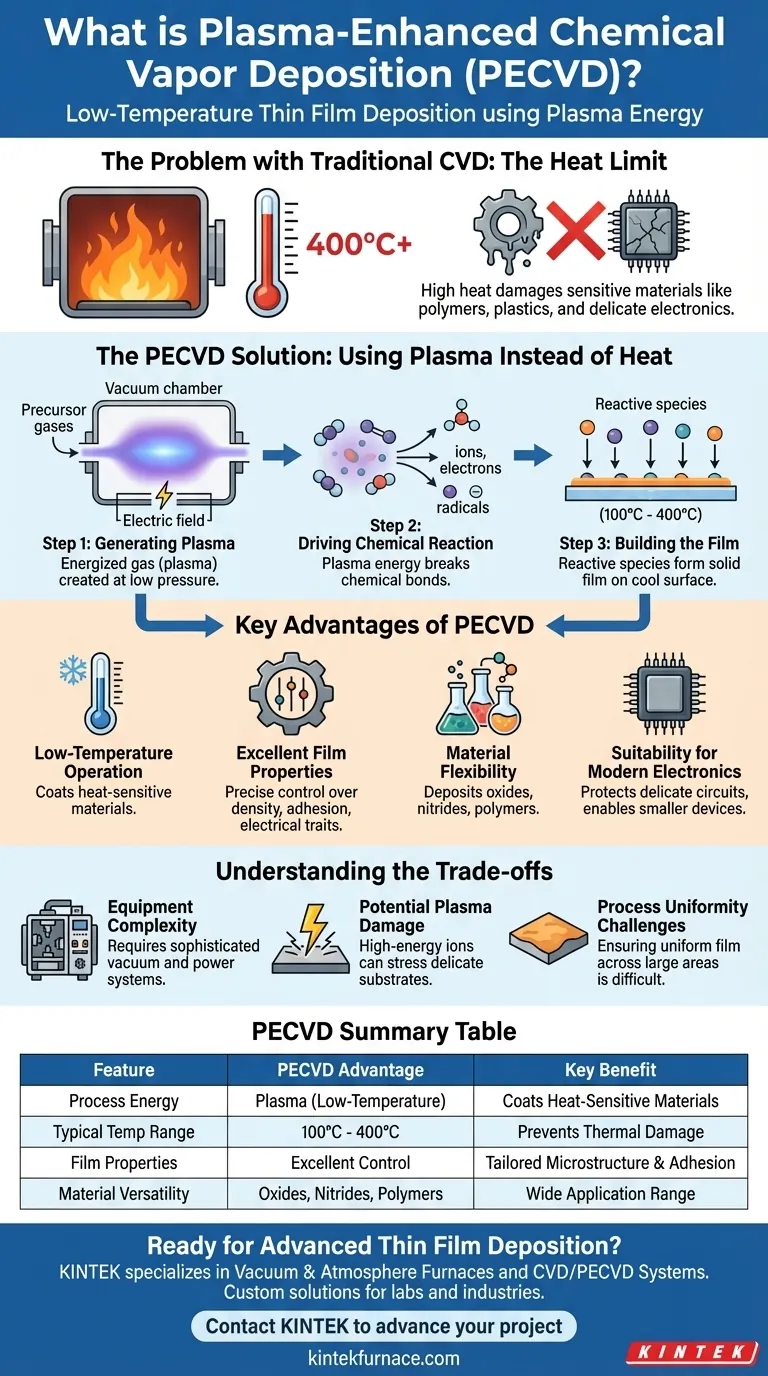

Проблема, которую решает PECVD: ограничения тепла

Почему традиционное осаждение является ограничивающим

Традиционное химическое осаждение из газовой фазы (CVD) работает путем нагрева подложки до очень высокой температуры в камере, заполненной газами-прекурсорами.

Эта тепловая энергия разрывает химические связи в молекулах газа, позволяя им реагировать и осаждаться в виде твердой пленки на горячей поверхности.

Температурное ограничение

Высокие температуры, требуемые для традиционного CVD (часто значительно выше 400°C), делают его совершенно непригодным для нанесения покрытий на материалы с низкими температурами плавления.

Это включает в себя обычные полимеры, пластмассы и сложные микроэлектронные устройства, которые были бы повреждены или разрушены теплом. Это серьезно ограничивает инновации в областях, которые полагаются на эти материалы.

Как работает PECVD: использование плазмы вместо тепла

Шаг 1: Генерация плазмы

Процесс PECVD начинается с размещения подложки в вакуумной камере низкого давления. Вводятся газы-прекурсоры, но вместо применения интенсивного нагрева для ионизации газа используется электрическое поле.

Этот процесс, часто использующий емкостный тлеющий разряд, отрывает электроны от атомов газа, создавая плазму — ионизированный газ, содержащий смесь ионов, электронов и высокореактивных нейтральных частиц.

Шаг 2: Запуск химической реакции

Эта плазма обеспечивает энергию, необходимую для расщепления молекул газа-прекурсора на реактивные группы.

Эти высокореактивные компоненты затем перемещаются к поверхности подложки, которая поддерживается при гораздо более низкой температуре (обычно от 100°C до 400°C).

Шаг 3: Создание пленки

На более холодной поверхности подложки эти реактивные частицы объединяются и осаждаются, образуя плотную, высококачественную твердую пленку.

Толщина этой пленки может быть точно контролируемой, варьируясь от нескольких нанометров до нескольких микрометров.

Ключевые преимущества метода PECVD

Универсальность подложки

Единственным наиболее важным преимуществом PECVD является его низкотемпературный режим работы. Это позволяет наносить высокоэффективные покрытия на термочувствительные материалы, которые ранее было невозможно покрыть.

Отличные свойства пленки

PECVD позволяет точно контролировать плотность и энергию плазмы. Это дает инженерам точный контроль над свойствами осажденной пленки, такими как ее микроструктура, плотность, электрические характеристики и адгезия к подложке.

Гибкость материалов

Процесс невероятно универсален и может использоваться для осаждения широкого спектра материалов. Это включает в себя критически важные соединения, такие как оксиды, нитриды и даже некоторые полимеры, предлагая значительную гибкость для разработки катализаторов, полупроводников и защитных покрытий.

Пригодность для современной электроники

По мере уменьшения микроэлектронных компонентов они становятся более уязвимыми к теплу. Низкие температуры PECVD предотвращают повреждение деликатных схем и обеспечивают лучший контроль над размещением легирующих примесей, что является критическим фактором для высокопроизводительных устройств.

Понимание компромиссов

Сложность оборудования

Системы PECVD по своей природе сложнее, чем простые реакторы термического CVD. Они требуют сложных вакуумных насосов, радиочастотных (РЧ) источников питания и сетей согласования импеданса для генерации и управления плазмой, что может увеличить начальные затраты.

Потенциал повреждения, вызванного плазмой

Хотя гораздо более щадящие, чем сильный нагрев, высокоэнергетические ионы в плазме иногда могут вызывать тонкие физические повреждения или напряжения на поверхности самых деликатных подложек, если процесс не настроен идеально.

Проблемы равномерности процесса

Генерация идеально однородной плазмы на большой площади поверхности является серьезной инженерной задачей. Любая неоднородность в плазме может привести к вариациям толщины и свойств осажденной пленки по всей подложке.

Правильный выбор для вашего применения

Выбор метода осаждения полностью зависит от ограничений и целей вашего проекта.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы, такие как полимеры или пластмассы: PECVD является окончательным и часто единственным жизнеспособным выбором из-за его низкотемпературного режима работы.

- Если ваша основная задача — максимальное качество пленки на прочной, термостойкой подложке: Традиционный CVD иногда может производить пленки с более высокой кристалличностью, хотя PECVD предлагает больший контроль над другими свойствами.

- Если ваша основная задача — универсальность и масштабируемость для передовой электроники или катализаторов: PECVD обеспечивает непревзойденное сочетание гибкости материалов, высокой скорости осаждения и точного контроля для современных промышленных применений.

Заменяя тепло плазмой, PECVD принципиально расширяет границы возможного в материаловедении и инженерии.

Сводная таблица:

| Характеристика | Преимущество PECVD |

|---|---|

| Энергия процесса | Плазма (низкотемпературная) |

| Типичный температурный диапазон | 100°C - 400°C |

| Ключевое преимущество | Покрывает термочувствительные материалы (например, пластмассы, электроника) |

| Свойства пленки | Отличный контроль над плотностью, адгезией и электрическими характеристиками |

| Универсальность материалов | Осаждает оксиды, нитриды и полимеры |

Готовы интегрировать низкотемпературное, высокоэффективное осаждение тонких пленок в ваши исследования и разработки или производство?

KINTEK специализируется на передовых вакуумных и атмосферных печах, а также системах CVD/PECVD. Используя наши исключительные возможности в области исследований и разработок и собственное производство, мы предоставляем надежные решения, разработанные для лабораторий и отраслей, работающих с чувствительными подложками. Наши широкие возможности глубокой настройки гарантируют точное выполнение ваших уникальных экспериментальных и производственных требований для катализаторов, полупроводников и защитных покрытий.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наш опыт в области PECVD может продвинуть ваш проект.

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах