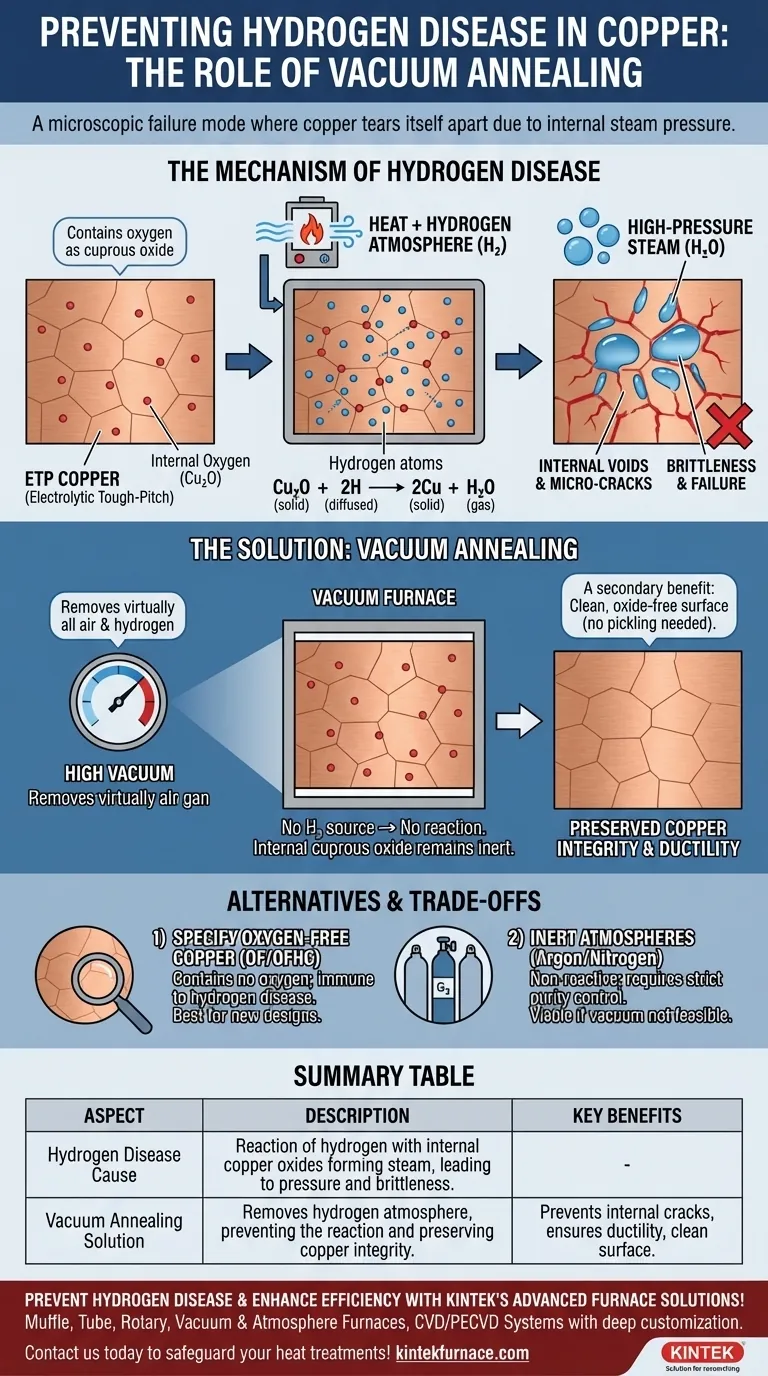

На микроскопическом уровне водородная болезнь представляет собой катастрофический режим разрушения, при котором медь буквально разрывается изнутри. Это происходит, когда медь, содержащая кислород, нагревается в атмосфере, богатой водородом. Крошечные атомы водорода диффундируют в металл и вступают в реакцию с внутренними оксидами меди, образуя водяной пар, который создает огромное внутреннее давление, приводящее к микротрещинам и сильной хрупкости.

Основная проблема не в самой меди, а в специфическом сочетании факторов: наличии кислорода в матрице меди и использовании богатой водородом атмосферы во время термообработки. Вакуумный отжиг предотвращает водородную болезнь, просто удаляя реактивный газ из окружающей среды.

Скрытый дефект: понимание механизма

Чтобы предотвратить проблему, вы должны сначала понять ее первопричину. Водородная болезнь, также известная как водородное охрупчивание меди, является классическим примером нежелательной химической реакции, происходящей внутри твердого материала.

Ингредиенты для разрушения: медь, содержащая кислород

Большинство распространенных промышленных сортов меди, известных как электролитическая медь жесткой закалки (ETP), содержат небольшое, но значительное количество кислорода в виде закиси меди (Cu₂O), диспергированной в ее зернистой структуре.

В нормальных условиях этот кислород безвреден. Однако он становится критической уязвимостью во время определенных процессов термообработки.

Катализатор: тепло и водородная атмосфера

Отжиг — это процесс термообработки, используемый для смягчения меди и повышения ее пластичности, как правило, после ее упрочнения холодной деформацией.

Иногда это делается в восстановительной атмосфере, содержащей водород (H₂), для предотвращения поверхностного окисления и образования окалины. Хотя это защищает поверхность, это вводит в систему агент разрушения.

Химическая реакция: от твердого оксида до пара высокого давления

При нагревании маленькие атомы водорода легко диффундируют через кристаллическую решетку меди. Когда они сталкиваются с частицей закиси меди, происходит химическая реакция:

Cu₂O (твердое тело) + 2H (диффундировавший) → 2Cu (твердое тело) + H₂O (газ)

Эта реакция превращает стабильный, твердый оксид в газообразный водяной пар.

Результат: внутренние пустоты и хрупкость

Вновь образовавшиеся молекулы воды намного больше атомов водорода и задерживаются в меди, как правило, на границах зерен.

По мере образования все большего количества пара в этих микроскопических полостях нарастает огромное давление. Это давление раздвигает зерна меди, создавая пустоты, трещины и межкристаллические трещины по всему материалу, что делает его чрезвычайно хрупким и непригодным для большинства применений.

Почему вакуумный отжиг является окончательным решением

Понимание механизма делает решение ясным. Если проблема вызвана взаимодействием внутреннего кислорода и внешней водородной атмосферы, наиболее эффективным решением является удаление атмосферы.

Как это работает: удаление реактивного элемента

Вакуумный отжиг — это процесс нагрева материала в высоковакуумной камере. Удаляя практически весь воздух и другие газы, исключается внешний источник водорода для диффузии в медь.

Без водорода химическая реакция, которая производит пар высокого давления, не может произойти. Внутренняя закись меди остается инертной, а целостность материала сохраняется.

Дополнительное преимущество: чистая, не содержащая оксидов поверхность

Вторичным преимуществом вакуумного отжига является то, что он также предотвращает поверхностное окисление. Поскольку в камере нет кислорода, медные детали выходят из печи яркими и чистыми, что часто устраняет необходимость в последующей кислотной очистке или травлении.

Понимание компромиссов и альтернатив

Хотя вакуумный отжиг очень эффективен, важно рассматривать его в более широком контексте выбора материала и затрат на обработку.

Решение на ранней стадии: использование бескислородной меди

Самый надежный способ предотвратить водородную болезнь — использовать марку меди, которая изначально к ней невосприимчива.

Бескислородная (OF) или бескислородная медь высокой проводимости (OFHC) практически не содержит кислорода. Без внутреннего оксида меди водороду не с чем реагировать, что делает эти марки полностью безопасными для отжига в любой восстановительной атмосфере.

Альтернативные атмосферы: инертные газы

Если вакуумная обработка недоступна или нерентабельна, другой вариант — отжиг в действительно инертной атмосфере, такой как чистый аргон или азот.

Эти газы не вступают в реакцию с медью или ее внутренними оксидами, предотвращая как водородную болезнь, так и образование поверхностной окалины. Однако следует соблюдать осторожность, чтобы обеспечить чистоту инертного газа, поскольку даже небольшие примеси водорода могут вызвать проблемы.

Фактор стоимости и сложности

Вакуумные печи и связанные с ними процессы, как правило, более сложны и дороги, чем атмосферные печи. Решение об использовании вакуумного отжига часто зависит от стоимости отказа по сравнению со стоимостью обработки.

Правильный выбор для вашего применения

Выбор правильного подхода требует баланса свойств материала, затрат на обработку и требований к надежности конечного применения.

- Если вы работаете с существующими деталями из меди ETP: Вакуумный отжиг — самый безопасный и надежный метод смягчения материала без риска катастрофической водородной болезни.

- Если вы проектируете новый компонент для высоконадежного применения: С самого начала используйте бескислородную медь (OF/OFHC), чтобы полностью исключить риск водородного охрупчивания.

- Если стоимость является основным фактором, а риск отказа низок: Отжиг меди ETP в чистой инертной газовой атмосфере может быть жизнеспособной альтернативой, но требует строгого контроля процесса.

В конечном счете, предотвращение водородной болезни — это вопрос осознанного выбора, чтобы разделить критические ингредиенты: кислород, водород и тепло.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Причина водородной болезни | Реакция водорода с внутренними оксидами меди с образованием пара, приводящая к давлению и хрупкости. |

| Решение с помощью вакуумного отжига | Удаляет водородную атмосферу, предотвращая реакцию и сохраняя целостность меди. |

| Ключевые преимущества | Предотвращает внутренние трещины, обеспечивает пластичность и чистую поверхность без оксидов. |

Предотвратите водородную болезнь и повысьте эффективность вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с широкими возможностями индивидуальной настройки для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут защитить вашу медь при термообработке и повысить производительность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия