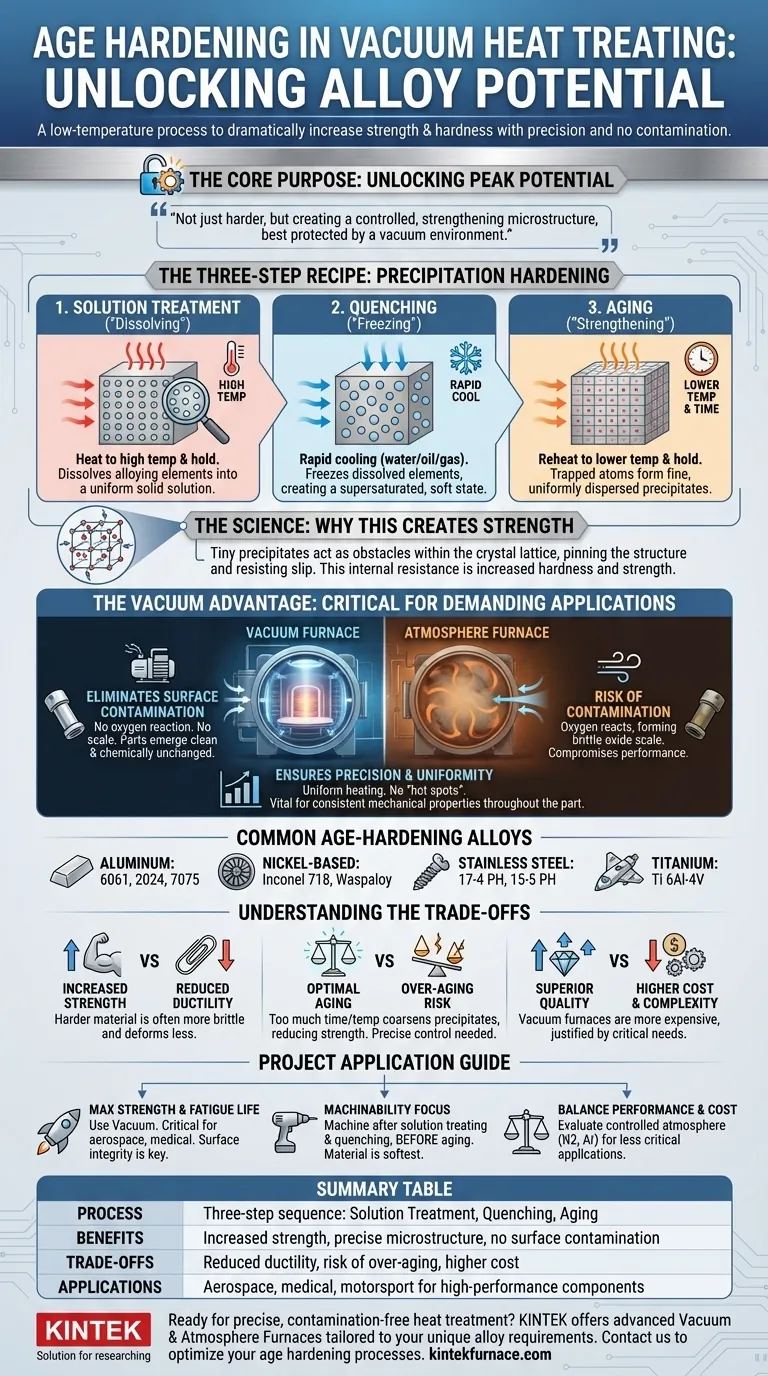

По своей сути, дисперсионное твердение — это низкотемпературный процесс термообработки, используемый для значительного увеличения прочности и твердости некоторых металлических сплавов. Проведение этого процесса в вакуумной печи гарантирует, что упрочнение происходит с чрезвычайной точностью и без каких-либо поверхностных загрязнений, что критически важно для высокопроизводительных компонентов.

Истинная цель дисперсионного твердения состоит не только в том, чтобы сделать металл тверже, но и в том, чтобы раскрыть пиковый потенциал сплава. Это достигается путем создания высококонтролируемой, упрочняющей микроструктуры внутри металла, результат которой лучше всего защищен и гарантирован вакуумной средой.

Наука о дисперсионном твердении

Дисперсионное твердение более точно известно как выделение фаз. Название происходит от контролируемого образования микроскопических частиц, или выделений, внутри кристаллической структуры металла. Эти выделения являются источником дополнительной прочности.

Трехступенчатый рецепт

Процесс представляет собой не единичный этап нагрева, а тщательно контролируемую трехчастную последовательность. Заключительный этап "старения" дал процессу его название, но он неэффективен без первых двух.

1. Обработка раствором (Фаза "Растворения") Сплав сначала нагревается до высокой температуры и выдерживается при ней. Это растворяет ключевые легирующие элементы в основном металле, подобно тому, как сахар растворяется в горячей воде, создавая однородный твердый раствор.

2. Закалка (Фаза "Замораживания") Затем материал быстро охлаждается, обычно в воде, масле или инертном газе. Это внезапное падение температуры "замораживает" растворенные элементы на месте, создавая перенасыщенное и нестабильное состояние. На этом этапе металл относительно мягок.

3. Старение (Фаза "Упрочнения") Наконец, сплав повторно нагревается до гораздо более низкой температуры и выдерживается в течение определенного времени. Это этап дисперсионного твердения. Этот мягкий нагрев дает захваченным атомам достаточно энергии для движения и образования чрезвычайно мелких, равномерно распределенных выделений.

Почему это создает прочность

Эти крошечные выделения действуют как препятствия в кристаллической решетке металла. Они эффективно фиксируют атомную структуру на месте, значительно затрудняя скольжение атомных плоскостей друг относительно друга под напряжением. Это внутреннее сопротивление "скольжению" и есть то, что мы измеряем как повышенную твердость и прочность.

Зачем использовать вакуум? Критическое преимущество

Сочетание дисперсионного твердения с вакуумной печью не всегда необходимо, но для требовательных применений это единственный способ гарантировать результаты. Вакуумная среда обеспечивает два решающих преимущества.

Устранение поверхностных загрязнений

Даже при низких температурах старения многие высокопроизводительные сплавы могут реагировать с кислородом и другими элементами в воздухе. Это образует тонкий, хрупкий оксидный слой (окалину) на поверхности, который может ухудшить производительность и усталостную долговечность. Вакуум удаляет воздух, гарантируя, что деталь выходит чистой и химически неизменной.

Обеспечение точности и однородности

Вакуумные печи обеспечивают исключительно равномерный нагрев. Отсутствуют "горячие точки", вызванные конвекционными потоками, как в воздушных печах. Этот точный контроль температуры, наряду с контролируемыми скоростями охлаждения, жизненно важен для достижения точно необходимого размера и распределения выделений по всей детали, обеспечивая постоянные механические свойства.

Распространенные дисперсионно-твердеющие сплавы

Этот процесс подходит не для всех металлов. Он специфичен для сплавов, разработанных для него, включая:

- Алюминиевые сплавы: 6061, 2024, 7075

- Суперсплавы на основе никеля: Inconel 718, Waspaloy

- Нержавеющие стали с дисперсионным твердением: 17-4 PH, 15-5 PH

- Титановые сплавы: Ti 6Al-4V (выигрывает от специфического цикла старения)

Понимание компромиссов

Дисперсионное твердение предлагает огромные преимущества, но требует признания его неотъемлемых компромиссов.

Снижение пластичности

Основной компромисс для увеличения прочности — снижение пластичности. Более твердый материал часто более хрупок и будет меньше растягиваться или деформироваться до разрушения.

Риск передержки

Процесс старения — это балансировка. Если температура слишком высока или время слишком велико, мелкие выделения будут укрупняться и становиться слишком большими. Это состояние, называемое передержкой, фактически снижает прочность материала, иногда ниже его первоначального, доупрочненного состояния. Это подчеркивает необходимость точного контроля процесса.

Стоимость и сложность

Вакуумные печи сложнее и дороже в эксплуатации, чем стандартные атмосферные печи. Решение об использовании вакуума должно быть оправдано необходимостью превосходной чистоты поверхности и идеально однородных свойств материала.

Применение этого к вашему проекту

При определении процесса дисперсионного твердения ваша конечная цель должна диктовать подход.

- Если ваша основная цель — максимальная прочность и усталостная долговечность: дисперсионное твердение имеет важное значение, а вакуумный процесс критичен для любого компонента, где целостность поверхности не может быть нарушена (например, аэрокосмические, медицинские или автоспортивные детали).

- Если ваша основная цель — обрабатываемость: выполняйте основную часть механической обработки после обработки раствором и закалки, но до дисперсионного твердения. Материал находится в своем самом мягком, наиболее обрабатываемом состоянии в этот момент.

- Если ваша основная цель — баланс производительности и стоимости: для менее критичных применений оцените, может ли контролируемая атмосфера (например, азот или аргон) обеспечить достаточную защиту, поскольку это может быть более экономически выгодно, чем полный вакуум.

Понимая принципы выделения фаз, вы можете превратить стандартный сплав в высокопроизводительный материал, точно соответствующий вашим инженерным потребностям.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Процесс | Трехступенчатая последовательность: обработка раствором, закалка, старение |

| Преимущества | Повышенная прочность и твердость, точный контроль микроструктуры, отсутствие поверхностных загрязнений |

| Распространенные сплавы | Алюминий (например, 6061), на основе никеля (например, Inconel 718), нержавеющие стали (например, 17-4 PH) |

| Компромиссы | Снижение пластичности, риск передержки, более высокая стоимость и сложность |

| Применение | Аэрокосмическая, медицинская, автоспортивная отрасли для высокопроизводительных компонентов |

Готовы расширить возможности вашей лаборатории с помощью точной, без загрязнений, термообработки? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых решений для высокотемпературных печей, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы можем точно удовлетворить ваши уникальные экспериментальные требования к сплавам, таким как алюминий, никелевые суперсплавы и нержавеющие стали. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы дисперсионного твердения и повысить производительность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня