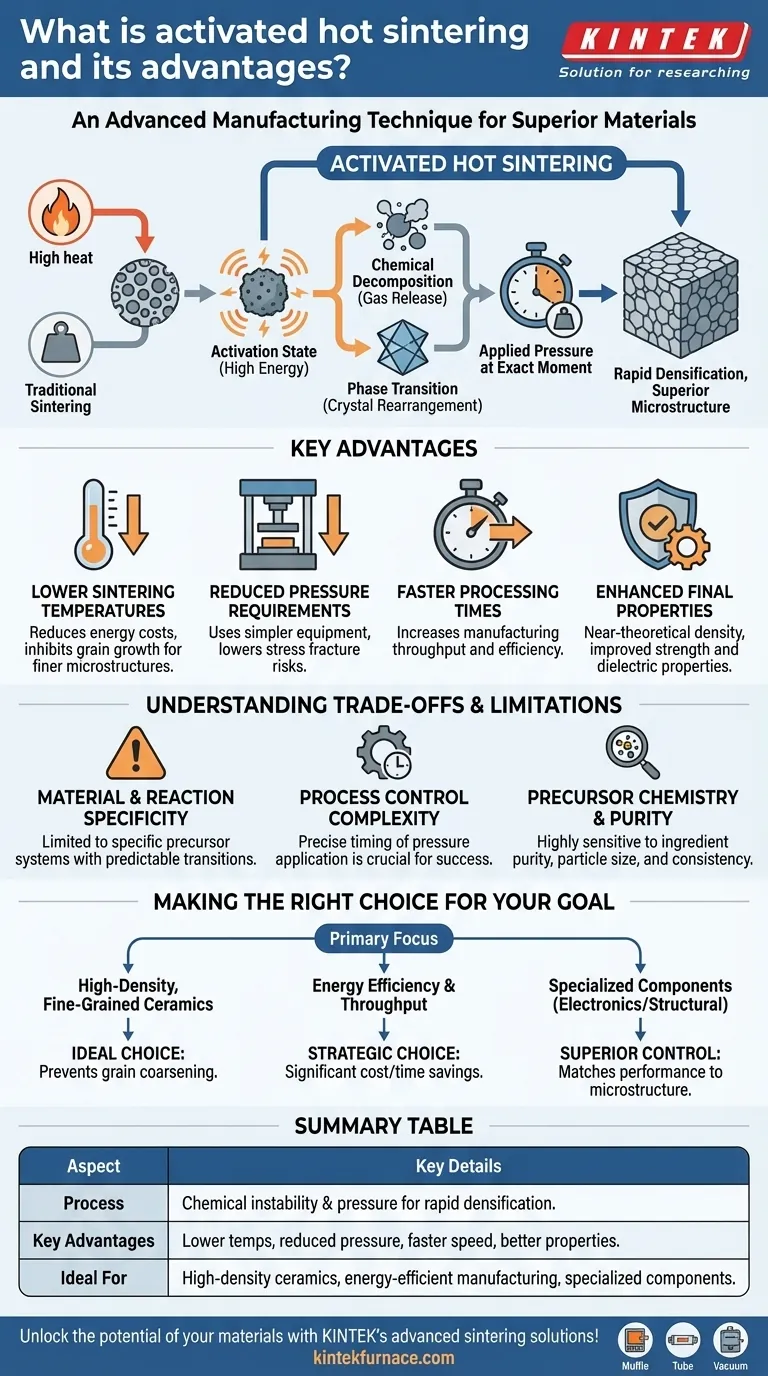

По своей сути, активированное горячее спекание — это передовая производственная технология, использующая собственную химическую нестабильность материала для достижения уплотнения. Оно стратегически применяет давление во время фазового перехода или химического разложения, в тот момент, когда материал находится во временном, высокоэнергетическом "активированном" состоянии, что позволяет быстро формировать плотные твердые тела при значительно более низких температурах и давлениях, чем традиционные методы.

Истинное преимущество этого метода заключается не только в экономии энергии; оно состоит в использовании точного химического тайминга для создания превосходных материалов. Используя быстротечное реактивное состояние материала, оно позволяет производить высокоплотные компоненты с более тонкой микроструктурой, чего часто невозможно достичь при обычном высокотемпературном обжиге.

Принцип "Активации"

Что такое спекание?

Спекание – это процесс уплотнения и формирования твердой массы материала путем нагрева или давления без доведения его до точки расплавления. В традиционных методах для того, чтобы твердые частицы связались и уменьшили пустое пространство между ними, требуются огромное количество тепла и давления.

Роль высокоэнергетических состояний

"Активация" относится к процессу приведения материала в высокореактивное состояние непосредственно перед или во время уплотнения. Обычно это достигается двумя способами:

- Химическое разложение: Использование прекурсорного соединения (например, гидроксида металла), которое разлагается при нагревании, выделяя газ и оставляя новый, высокореактивный оксид.

- Фазовый переход: Нагрев материала до точки, при которой его внутренняя кристаллическая структура перестраивается, что создает временную поверхностную энергию и дефекты, способствующие связыванию.

Как активация помогает уплотнению

Свежеобразованные поверхности и структурные дефекты, присутствующие в эти "активированные" моменты, чрезвычайно нестабильны и обладают высокой поверхностной энергией. Атомы гораздо более подвижны и охотно связываются с соседними частицами, чтобы достичь более стабильного, низкоэнергетического состояния.

Применение давления в этот точный момент значительно ускоряет процесс уплотнения. Требуется гораздо меньше внешней энергии (тепла и давления) для устранения пористости и получения плотного конечного продукта.

Ключевые преимущества по сравнению с традиционными методами

Более низкие температуры спекания

Это самое значительное преимущество. Работа при более низких температурах резко снижает потребление энергии и эксплуатационные расходы. Что крайне важно, это также подавляет нежелательный рост зерен, что позволяет получить конечный продукт с более тонкой, однородной микроструктурой и превосходными механическими свойствами.

Снижение требований к давлению

Поскольку материал химически подготовлен к уплотнению, необходимое внешнее давление намного ниже. Это позволяет использовать более простое, менее дорогое и менее массивное оборудование для горячего прессования. Это также снижает риск появления трещин напряжения в конечном компоненте.

Более быстрое время обработки

Высокая реакционная способность активированного порошка означает, что весь процесс уплотнения может быть завершен за гораздо более короткий промежуток времени. Это увеличивает производительность и эффективность производства.

Улучшенные конечные свойства

Сочетание низкой температуры и контролируемого давления обычно приводит к получению керамики с почти теоретической плотностью и исключительно тонкой зернистой структурой. Это напрямую приводит к улучшению характеристик, таких как более высокая прочность в конструкционной керамике или лучшие диэлектрические свойства в электронных компонентах, таких как титанат бария.

Понимание компромиссов и ограничений

Специфичность материала и реакции

Активированное горячее спекание не является универсальным решением. Его успех полностью зависит от наличия подходящего исходного материала, который подвергается предсказуемому и полезному разложению или фазовому переходу при рабочей температуре. Это ограничивает его применение конкретными материальными системами.

Сложность управления процессом

Время — это всё. Давление должно быть приложено в точной синхронизации с химической реакцией. Если давление приложено слишком рано или слишком поздно, преимущества теряются. Если реакция разложения выделяет газ слишком быстро, это может создать поры и дефекты, подрывая цель достижения высокой плотности.

Химия и чистота прекурсора

Конечный продукт так же хорош, как и исходные ингредиенты. Этот метод очень чувствителен к чистоте, размеру частиц и химической однородности исходных порошков. Примеси могут вызывать непредсказуемые реакции и ухудшать конечные свойства материала.

Правильный выбор для вашей цели

Активированное горячее спекание является стратегическим выбором для производства передовых материалов, где контроль микроструктуры имеет первостепенное значение.

- Если ваша основная цель — производство высокоплотной мелкозернистой керамики: Этот метод идеален, так как более низкие температуры по своей природе предотвращают укрупнение зерен, что является проблемой высокотемпературных процессов.

- Если ваша основная цель — энергоэффективность и производительность: Этот процесс предлагает значительную экономию средств и времени по сравнению с традиционным горячим прессованием, при условии, что для вашего материала существует подходящая химия прекурсора.

- Если ваша основная цель — изготовление специализированных компонентов: Для передовых электронных или конструкционных материалов, где производительность напрямую связана с микроструктурой, этот метод обеспечивает уровень контроля, который трудно превзойти.

В конечном счете, принятие этой технологии является просчитанным решением, позволяющим обменять гибкость выбора материала на исключительный контроль плотности и структуры конечного продукта.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Использует химическую нестабильность во время фазового перехода/разложения для быстрого уплотнения под давлением. |

| Ключевые преимущества | Более низкие температуры, пониженное давление, более быстрая обработка, более тонкая микроструктура и улучшенные свойства материала. |

| Ограничения | Материалоспецифично, требует точного времени и чистых прекурсоров; не универсально применимо. |

| Идеально для | Высокоплотная керамика, энергоэффективное производство и специализированные компоненты в электронике/конструкционных применениях. |

Раскройте потенциал ваших материалов с помощью передовых решений для спекания от KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая способность к кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь превосходного уплотнения и эффективности. Готовы улучшить свой процесс? Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов