По сути, вакуумная печь для спекания — это специализированное промышленное оборудование, которое использует тепло для сплавления порошковых материалов в твердую, плотную массу. Она выполняет этот процесс, известный как спекание, внутри камеры с высоким вакуумом, что критически важно для предотвращения окисления и загрязнения, которые в противном случае произошли бы в присутствии воздуха. Этот метод позволяет создавать исключительно чистые, высокопроизводительные компоненты без плавления основного материала.

Основная цель вакуумной печи для спекания — не просто подача тепла, а создание идеально контролируемой, инертной среды. Удаляя реактивные газы, она позволяет производить передовые материалы с превосходной прочностью и чистотой, которые невозможно получить в обычной атмосферной печи.

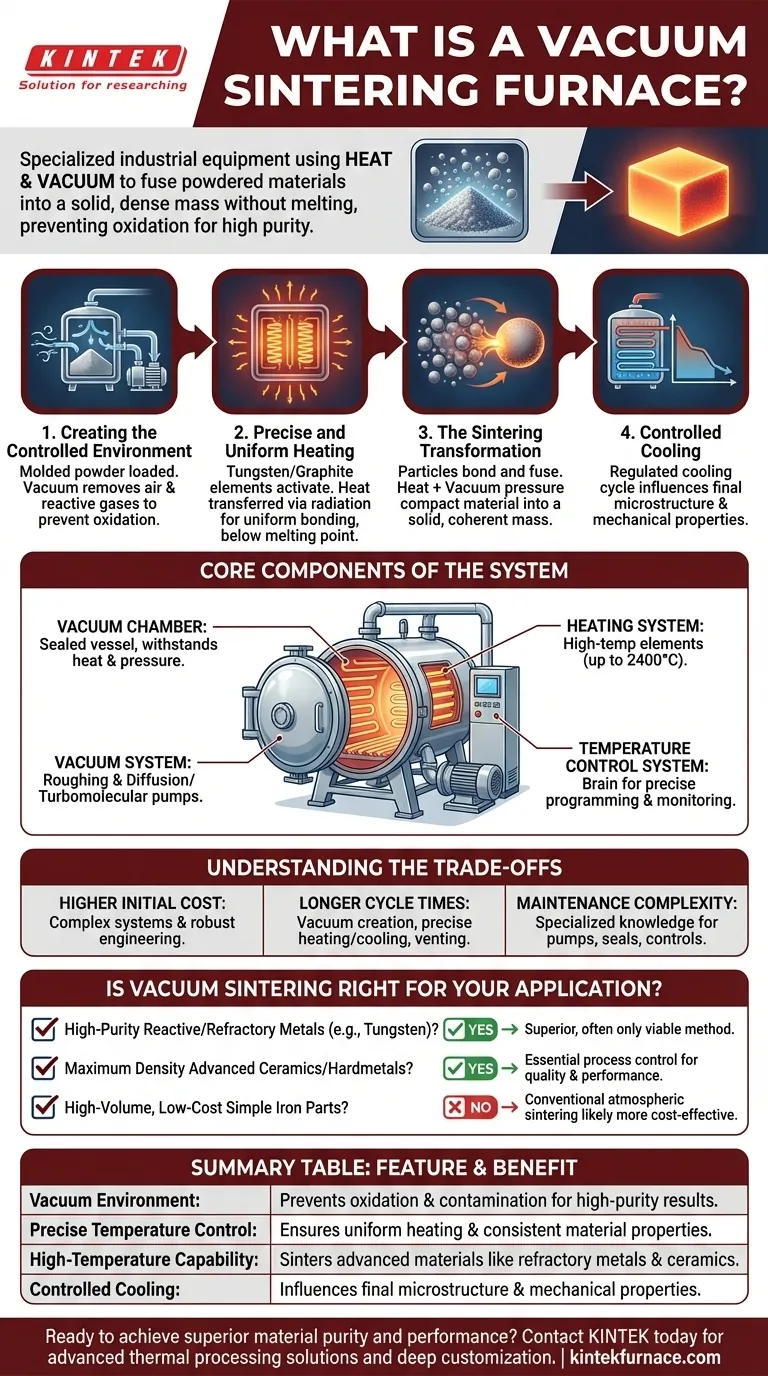

Как работает вакуумная печь для спекания

Работа вакуумной печи для спекания представляет собой многостадийный процесс, разработанный для абсолютной точности и контроля. Она превращает рыхлый порошок в полностью плотный, высококачественный твердый материал.

Создание контролируемой среды

Процесс начинается с загрузки формованного порошкового материала в герметичную вакуумную камеру печи. Затем мощная вакуумная система, обычно включающая несколько насосов, удаляет воздух и любые другие атмосферные газы.

Этот шаг является наиболее критическим отличием вакуумного спекания. Он предотвращает нежелательные химические реакции, такие как окисление, что обеспечивает химическую чистоту конечного продукта.

Точный и равномерный нагрев

После установления вакуума активируется система нагрева. Нагревательные элементы, часто изготовленные из вольфрама или графита, повышают температуру в камере в соответствии с заранее запрограммированным профилем.

В вакууме тепло передается преимущественно за счет излучения, что позволяет равномерно нагревать материал со всех сторон. Это предотвращает появление горячих точек и обеспечивает равномерное связывание по всему компоненту. Температура доводится до значения чуть ниже точки плавления материала.

Трансформация спекания

При целевой температуре отдельные частицы порошка начинают связываться и сплавляться. Этот диффузионный процесс устраняет поры между частицами, что приводит к усадке компонента и увеличению его плотности.

Сочетание тепла и внешнего давления вакуума уплотняет материал в твердую, когерентную массу без швов, стыков или наполнителей.

Контролируемое охлаждение

После заданного времени выдержки при температуре спекания начинается цикл контролируемого охлаждения. Скорость охлаждения так же важна, как и нагрев, поскольку она влияет на окончательную микроструктуру и механические свойства материала. Система водяного охлаждения циркулирует жидкость через стенки печи для безопасного и эффективного управления этим процессом.

Основные компоненты системы

Вакуумная печь для спекания — это интегрированная система, где каждый компонент играет жизненно важную роль в достижении конечного результата.

Вакуумная камера

Это герметичный, прочный сосуд, где происходит весь процесс. Он спроектирован так, чтобы выдерживать как экстремальное внутреннее тепло, так и огромное внешнее давление, создаваемое вакуумом.

Система нагрева

Включает нагревательные элементы, способные достигать температур до 2400°C. Они разработаны для длительного срока службы и стабильности в вакуумной среде.

Вакуумная система

Ряд насосов работают вместе, чтобы сначала удалить основную часть воздуха (форвакуумные насосы), а затем создать высокий вакуум, необходимый для процесса (диффузионные или турбомолекулярные насосы).

Система контроля температуры

Это мозг печи. Это сложный контроллер, который позволяет операторам программировать, отслеживать и регулировать точные скорости нагрева, время выдержки и профили охлаждения для соответствия точным спецификациям материала.

Понимание компромиссов

Хотя вакуумное спекание является мощным процессом, оно является специализированным и имеет свои особенности. Понимание его ограничений является ключом к принятию обоснованного решения.

Более высокая начальная стоимость

Вакуумные печи для спекания — это сложные машины, требующие значительных капитальных вложений. Стоимость значительно выше, чем у обычных атмосферных печей, из-за вакуумных систем, передовых систем управления и прочной конструкции камеры.

Более длительное время цикла

Достижение высокого вакуума, выполнение точного профиля нагрева и охлаждения, а также вентиляция камеры занимают время. В результате общее время цикла обычно дольше, чем для атмосферных процессов.

Сложность обслуживания

Высокопроизводительные компоненты, включая вакуумные насосы, уплотнения и системы управления, требуют специализированных знаний для эксплуатации и обслуживания. Поддержание герметичности и калибровки системы необходимо для стабильных результатов.

Подходит ли вакуумное спекание для вашего применения?

Выбор правильного производственного процесса полностью зависит от ваших требований к материалам и производственных целей.

- Если ваша основная цель — производство высокочистых компонентов из реактивных или тугоплавких металлов (таких как вольфрам и молибден): Вакуумное спекание является превосходным и часто единственным жизнеспособным методом.

- Если ваша основная цель — достижение максимальной плотности и превосходных механических свойств в передовой керамике или твердых сплавах: Контроль процесса, предлагаемый вакуумным спеканием, необходим для качества и производительности.

- Если ваша основная цель — крупносерийное, недорогое производство простых деталей на основе железа: Обычное атмосферное спекание, вероятно, является более экономичным решением.

В конечном итоге, внедрение вакуумного спекания — это инвестиция в абсолютный контроль процесса для достижения свойств материала и чистоты, которые иначе недостижимы.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Вакуумная среда | Предотвращает окисление и загрязнение для получения высокочистых результатов |

| Точный контроль температуры | Обеспечивает равномерный нагрев и стабильные свойства материала |

| Возможность работы при высоких температурах | Спекает передовые материалы, такие как тугоплавкие металлы и керамика |

| Контролируемое охлаждение | Влияет на окончательную микроструктуру и механические свойства |

Готовы достичь превосходной чистоты и производительности материалов с помощью вакуумной печи для спекания?

В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений для термической обработки. Наша линейка продуктов, включая вакуумные и атмосферные печи, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных и производственных требований.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для высокотемпературных печей могут расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?