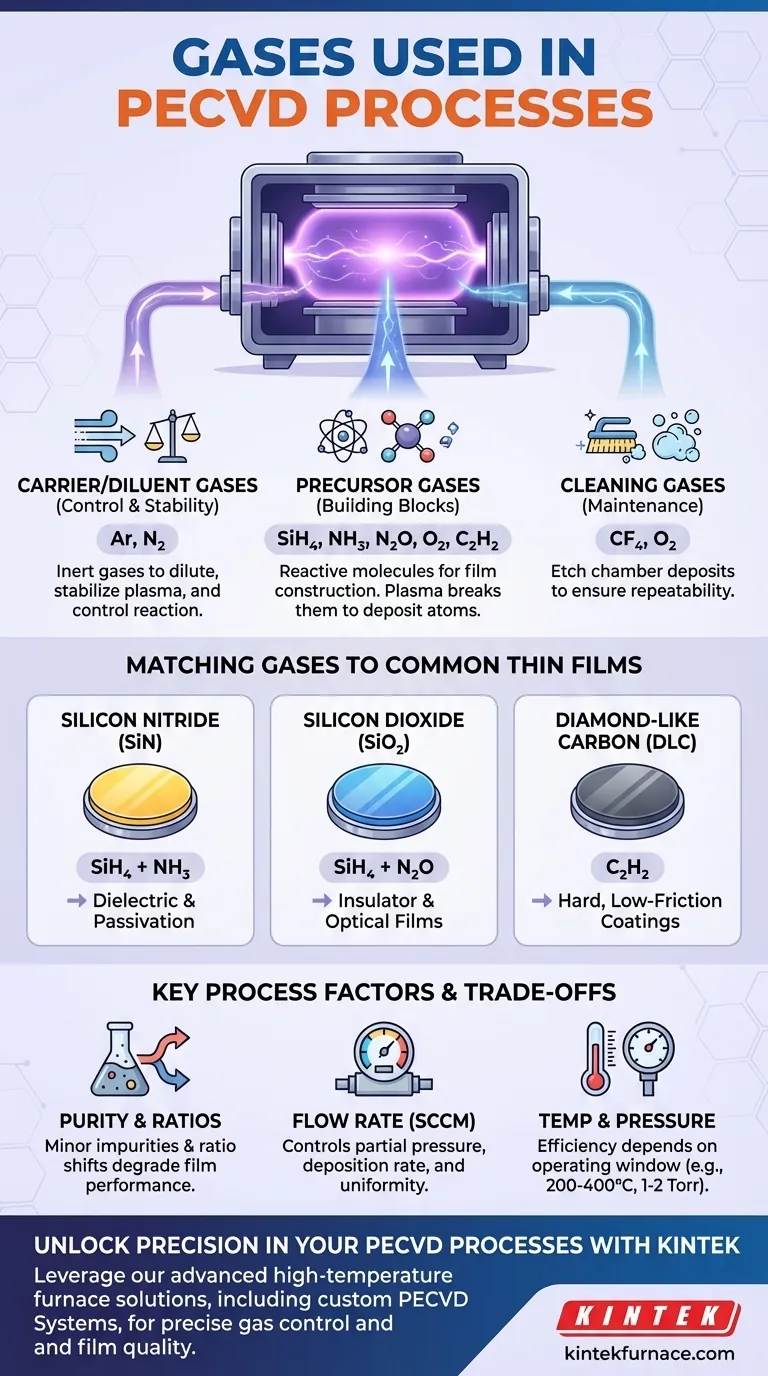

В плазменно-усиленном химическом осаждении из газовой фазы (PECVD) наиболее распространенными газами являются прекурсоры, такие как силан (SiH₄) и аммиак (NH₃), которые обеспечивают атомные строительные блоки для пленки. Они почти всегда используются с газами-носителями, такими как азот (N₂) или аргон (Ar), для разбавления реагентов и стабилизации плазмы, или с чистящими газами, такими как тетрафторид углерода (CF₄), для обслуживания камеры.

Выбор газов в процессе PECVD не случаен; каждый газ выполняет отдельную и критически важную функцию. Понимание этих ролей — в качестве прекурсора, носителя или чистящего агента — является ключом к контролю свойств конечного осажденного материала.

Функциональные роли газов в PECVD

Чтобы освоить процесс PECVD, вы должны рассматривать газы как специализированные инструменты, каждый из которых выполняет свою задачу. Обычно они делятся на одну из трех категорий.

Газы-прекурсоры: Строительные блоки

Газы-прекурсоры — это реактивные молекулы, содержащие основные атомы, необходимые для построения тонкой пленки. Плазма обеспечивает энергию для расщепления этих молекул, позволяя желаемым атомам осаждаться на подложке.

Выбор прекурсора напрямую определяет материал, который вы создаете.

- Для кремния (Si): Силан (SiH₄) является универсальным источником.

- Для азота (N): Используется аммиак (NH₃) или азот (N₂).

- Для кислорода (O): Оксид азота (N₂O) или кислород (O₂) являются распространенным выбором.

- Для углерода (C): Для пленок, таких как алмазоподобный углерод (DLC), используются углеводородные газы, например, ацетилен (C₂H₂).

Газы-носители и разбавители: Управление реакцией

Это химически инертные газы, которые не становятся частью конечной пленки, но имеют решающее значение для контроля процесса.

Их основная функция заключается в разбавлении высокореактивных газов-прекурсоров, что обеспечивает более безопасное обращение и более точный контроль концентрации. Они также помогают поддерживать стабильную и однородную плазму по всей камере.

К распространенным газам-носителям относятся аргон (Ar) и **азот (N₂)**, которые часто предварительно смешиваются с прекурсором, например, "5% SiH₄ в N₂".

Чистящие газы: Обслуживание системы

Со временем осаждение происходит на всех поверхностях внутри камеры, а не только на пластине. Это накопление может отслаиваться и вызывать дефекты в последующих циклах.

Для предотвращения этого выполняется плазменная очистка с использованием травильных газов. Смесь тетрафторида углерода (CF₄) и кислорода (O₂) часто используется для травления нежелательных кремнийсодержащих отложений со стенок камеры, обеспечивая повторяемость процесса.

Соответствие газов распространенным тонким пленкам

Комбинация прекурсора и реактивных газов определяет химический состав (стехиометрию) пленки.

Для нитрида кремния (SiN)

Пленка нитрида кремния создается путем комбинирования источника кремния с источником азота. Наиболее распространенный газовый рецепт — силан (SiH₄) + аммиак (NH₃). Использование чистого азота (N₂) также возможно, но часто требует более высокой мощности плазмы.

Для диоксида кремния (SiO₂)

Для осаждения диоксида кремния источник кремния комбинируется с источником кислорода. Типичная комбинация — силан (SiH₄) + оксид азота (N₂O). N₂O часто предпочтительнее чистого O₂, поскольку он может обеспечить более стабильный процесс и лучшее качество пленки.

Для алмазоподобного углерода (DLC)

Для этих твердых, низкофрикционных углеродных покрытий требуется углеводородный прекурсор. Ацетилен (C₂H₂) является распространенным выбором, который распадается в плазме, поставляя атомы углерода для пленки.

Понимание компромиссов

Выбор газа — это только первый шаг. Точный контроль этих газов в сочетании с другими параметрами процесса определяет конечный результат.

Чистота газа и соотношения

Даже незначительные примеси в источнике газа могут попасть в вашу пленку, ухудшая ее характеристики. Аналогично, небольшие сдвиги в соотношении расхода между двумя газами-прекурсорами (например, SiH₄ к NH₃) могут резко изменить стехиометрию пленки, напряжение и оптические свойства.

Роль скорости потока (SCCM)

Расход газа контролируется в стандартных кубических сантиметрах в минуту (SCCM). Скорость потока напрямую влияет на парциальное давление реагентов в камере, что, в свою очередь, влияет на скорость осаждения и однородность пленки по всей пластине.

Взаимодействие с температурой и давлением

PECVD ценится за низкотемпературную обработку (обычно 200–400 °C). Поведение выбранных газов и эффективность их химических реакций сильно зависят от работы в правильном температурном и вакуумном окне (1–2 Торр), для которого разработан процесс.

Как выбрать правильную комбинацию газов

Ваш выбор газов должен определяться исключительно материалом, который вы намерены создать, и стабильностью процесса, которую необходимо достичь.

- Если ваше основное внимание уделяется осаждению кремнийсодержащих диэлектриков: вы будете использовать прекурсор силана в сочетании с источником кислорода (N₂O, O₂) для SiO₂ или источником азота (NH₃) для SiN.

- Если ваше основное внимание уделяется созданию твердых, низкофрикционных покрытий: вам потребуется углеводородный газ-прекурсор, такой как ацетилен, для осаждения пленок DLC.

- Если ваше основное внимание уделяется стабильности и повторяемости процесса: вы должны точно контролировать скорость потока как вашего прекурсора, так и ваших инертных газов-носителей (Ar, N₂), а также внедрить надежный процесс очистки камеры с использованием травильных газов (CF₄/O₂).

В конечном счете, освоение взаимодействия между этими различными функциями газов является основой для достижения контроля над результатами PECVD.

Сводная таблица:

| Тип газа | Общие примеры | Основная функция |

|---|---|---|

| Прекурсор | Силан (SiH₄), Аммиак (NH₃), Ацетилен (C₂H₂) | Поставляет атомы для осаждения пленки (например, Si, N, C) |

| Носитель/Разбавитель | Аргон (Ar), Азот (N₂) | Разбавляет реагенты, стабилизирует плазму, контролирует реакцию |

| Очистка | Тетрафторид углерода (CF₄), Кислород (O₂) | Травит отложения в камере для предотвращения дефектов и обеспечения повторяемости |

Откройте для себя точность в ваших процессах PECVD с KINTEK

Сталкиваетесь с проблемами выбора газа или качества пленки в вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая системы CVD/PECVD. Наша сильная возможность глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, будь то осаждение нитрида кремния, диоксида кремния или алмазоподобных углеродных пленок.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут повысить стабильность вашего процесса и результаты!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории