Выбор подходящего теплового экрана для вакуумной спекательной печи является критически важным решением, которое напрямую влияет на эффективность процесса, качество продукции и эксплуатационные расходы. Выбор в первую очередь определяется тремя основными факторами: требуемой температурой спекания, химической совместимостью с обрабатываемыми материалами и необходимым уровнем вакуума. Каждый фактор определяет, является ли металлическая, неметаллическая или гибридная конструкция экрана наиболее подходящим решением.

Выбор теплового экрана — это не простое решение между металлом и неметаллом. Это расчет компромисса между высокотемпературными характеристиками, химической реакционной способностью и долгосрочными эксплуатационными расходами. Понимание этих компромиссов имеет решающее значение для оптимизации вашего конкретного процесса спекания.

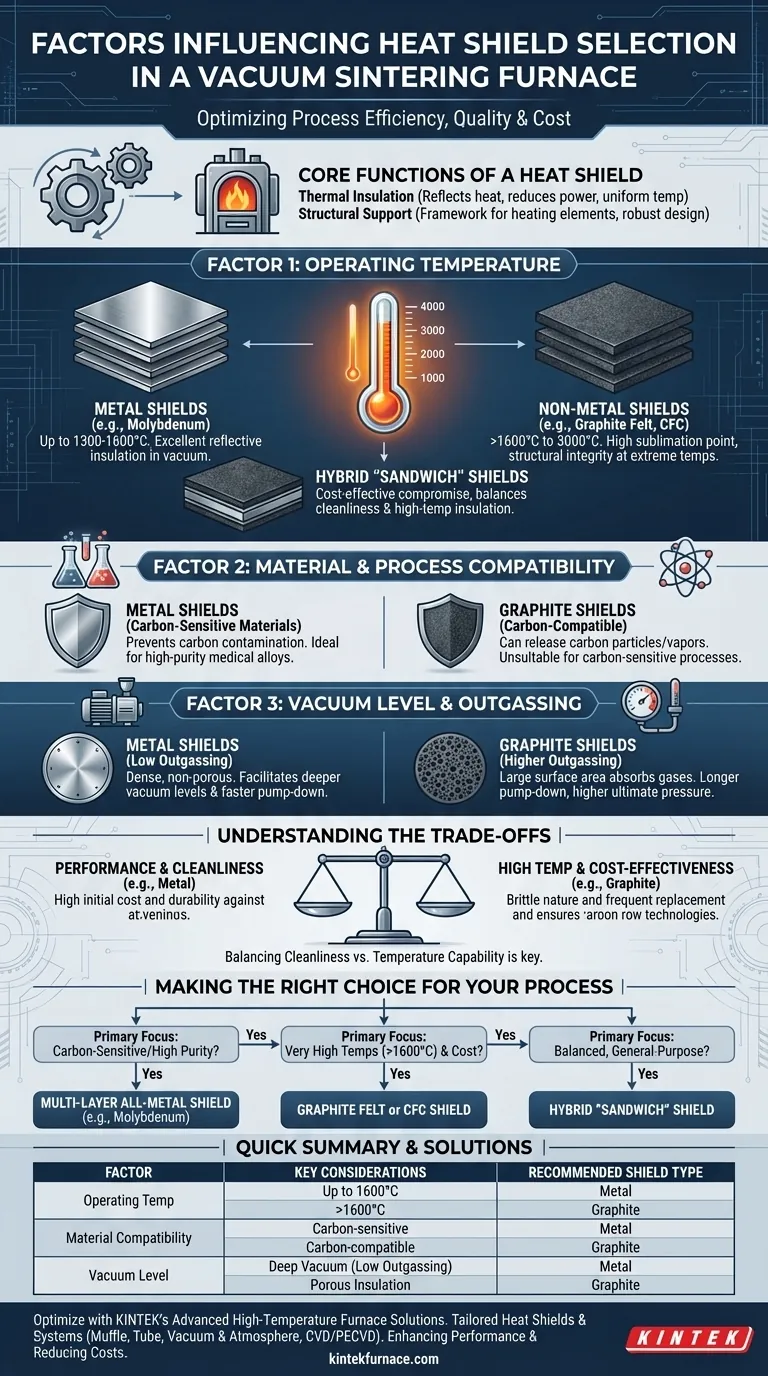

Основные функции теплового экрана

Прежде чем углубляться в критерии выбора, важно понять двойную роль, которую играет тепловой экран в горячей зоне печи.

Тепловая изоляция и эффективность

Основная функция теплового экрана заключается в отражении тепловой энергии обратно в горячую зону. Это минимизирует потери тепла, снижает энергопотребление и обеспечивает равномерное распределение температуры по загрузке продукта.

Конструкционная поддержка

Помимо изоляции, узел теплового экрана часто служит структурным каркасом для крепления нагревательных элементов. Его конструкция должна быть достаточно прочной, чтобы выдерживать эти компоненты без деформации или разрушения при высоких температурах.

Фактор 1: Рабочая температура

Максимально требуемая температура спекания является первым и наиболее важным фильтром в процессе выбора.

Молибденовые и металлические экраны

Цельнометаллические тепловые экраны, обычно изготавливаемые из нескольких слоев молибдена (а иногда и вольфрама для более горячих зон), отлично подходят для процессов при температурах до примерно 1300–1600°C. Их отражающие поверхности обеспечивают высокоэффективную изоляцию в вакууме.

Графитовые и неметаллические экраны

Для очень высоких температур, часто превышающих 1600°C и достигающих 3000°C, отражатели из графитового войлока или жесткие углеродно-волокнистые композиты (УВК) являются отраслевым стандартом. Графит имеет очень высокую температуру сублимации и сохраняет свою структурную целостность при экстремальных температурах, при которых металлы выходят из строя.

Гибридные или «сэндвич» экраны

Эти конструкции сочетают внутренний слой металла (например, молибдена) с внешними слоями графитового войлока. Этот подход направлен на сочетание чистоты металлического экрана с превосходной высокотемпературной изоляцией графита, часто служа в качестве экономически эффективного компромисса.

Фактор 2: Совместимость материала и процесса

Химическое взаимодействие между тепловым экраном, технологической атмосферой и самим продуктом является критическим соображением.

Металлические экраны для сред высокой чистоты

Металлические экраны являются окончательным выбором при обработке углеродочувствительных материалов, таких как некоторые медицинские сплавы или металлы высокой чистоты. Поскольку они не содержат углерода, они предотвращают загрязнение продукта.

Графитовые экраны и реакционная способность углерода

Графитовые экраны могут выделять мелкие частицы углерода или пары углеводородов (газовыделение), которые могут вступать в реакцию с продуктом или загрязнять его. Это делает их непригодными для процессов, где углерод считается загрязнителем.

Влияние на уровень вакуума

Материал и конструкция экрана напрямую влияют на вакуумные характеристики печи. Пористые материалы, такие как графитовое войлок, имеют большую площадь поверхности и могут поглощать влагу и другие газы, что приводит к более длительному времени откачки и более высокому предельному давлению из-за газовыделения. Плотные металлические экраны обеспечивают более чистую среду и способствуют более быстрому достижению более глубоких уровней вакуума.

Понимание компромиссов

Выбор любого теплового экрана включает в себя балансирование конкурирующих приоритетов. Объективный анализ этих компромиссов необходим для принятия обоснованного решения.

Производительность против стоимости

Цельнометаллические экраны имеют высокую первоначальную стоимость покупки, но часто более долговечны и могут быть очищены, обеспечивая более длительный срок службы в подходящих приложениях. Графитовые экраны изначально дешевле, но могут быть хрупкими и требовать более частой замены, особенно если подвергаются механическим ударам.

Чистота против температурной способности

Это классическая дилемма. Если ваш процесс требует экстремальной чистоты и минимально возможного газовыделения, металлический экран превосходит. Если ваш процесс требует максимально высоких температур, графит часто является единственным жизнеспособным вариантом.

Энергоэффективность и теплопотери

Многослойный металлический экран является высокоэффективным изолятором за счет отражения излучения. Толстый пакет графитового войлока является эффективным изолятором за счет низкой теплопроводности. Выбор влияет на кривую мощности печи и общее энергопотребление, что является ключевым фактором долгосрочных эксплуатационных расходов.

Принятие правильного решения для вашего процесса

Ваше окончательное решение должно основываться на четком понимании вашей основной технологической цели.

- Если ваш основной акцент — обработка углеродочувствительных материалов или достижение наивысшей чистоты вакуума: Многослойный цельнометаллический экран (обычно молибденовый) является лучшим выбором.

- Если ваш основной акцент — достижение очень высоких температур (>1600°C) и экономичность является главной заботой: Графитовое войлок или углеродно-волокнистый композитный (УВК) экран является стандартным отраслевым решением.

- Если ваш основной акцент — сбалансированное, общецелевое применение при умеренных температурах: «Сэндвич» или смешанный войлочный экран, сочетающий металлические и неметаллические слои, может предложить практический компромисс между производительностью и стоимостью.

Согласовывая выбор теплового экрана с вашими конкретными технологическими требованиями, вы обеспечиваете оптимальную производительность и долгосрочную надежность вашей печи.

Сводная таблица:

| Фактор | Ключевые соображения | Рекомендуемый тип экрана |

|---|---|---|

| Рабочая температура | До 1600°C: высокая эффективность; Выше 1600°C: экстремальная термостойкость | Металл (например, молибден) для более низких температур; Графит для более высоких температур |

| Совместимость материалов | Углеродочувствительные материалы требуют чистоты; Риск загрязнения | Металл для чистоты; Графит может вызвать реакцию углерода |

| Уровень вакуума | Газовыделение влияет на время откачки и давление; Чистота для глубокого вакуума | Металл для низкого газовыделения; Графит для пористой изоляции |

Оптимизируйте эффективность спекания в вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные возможности исследований и разработок и собственное производство, мы предоставляем различным лабораториям индивидуальные тепловые экраны и системы, такие как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, повышая производительность и снижая затраты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш процесс!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему для спекания нанокристаллической керамики требуется печь для вакуумного горячего прессования? Сохранение структуры под давлением

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?