При химическом осаждении из газовой фазы (ХОГ) конечный состав и физическая структура (морфология) осажденного слоя не случайны. Они являются прямым результатом сложного взаимодействия нескольких ключевых параметров процесса, включая химические прекурсоры и подложку, температуру, давление, скорости и соотношения потоков газов, а также физическую геометрию реактора.

Основная задача ХОГ заключается не только в знании того, какие параметры имеют значение, но и в понимании того, как они взаимодействуют. Получение желаемой пленки требует баланса термодинамики химической реакции с кинетикой массопереноса внутри реактора.

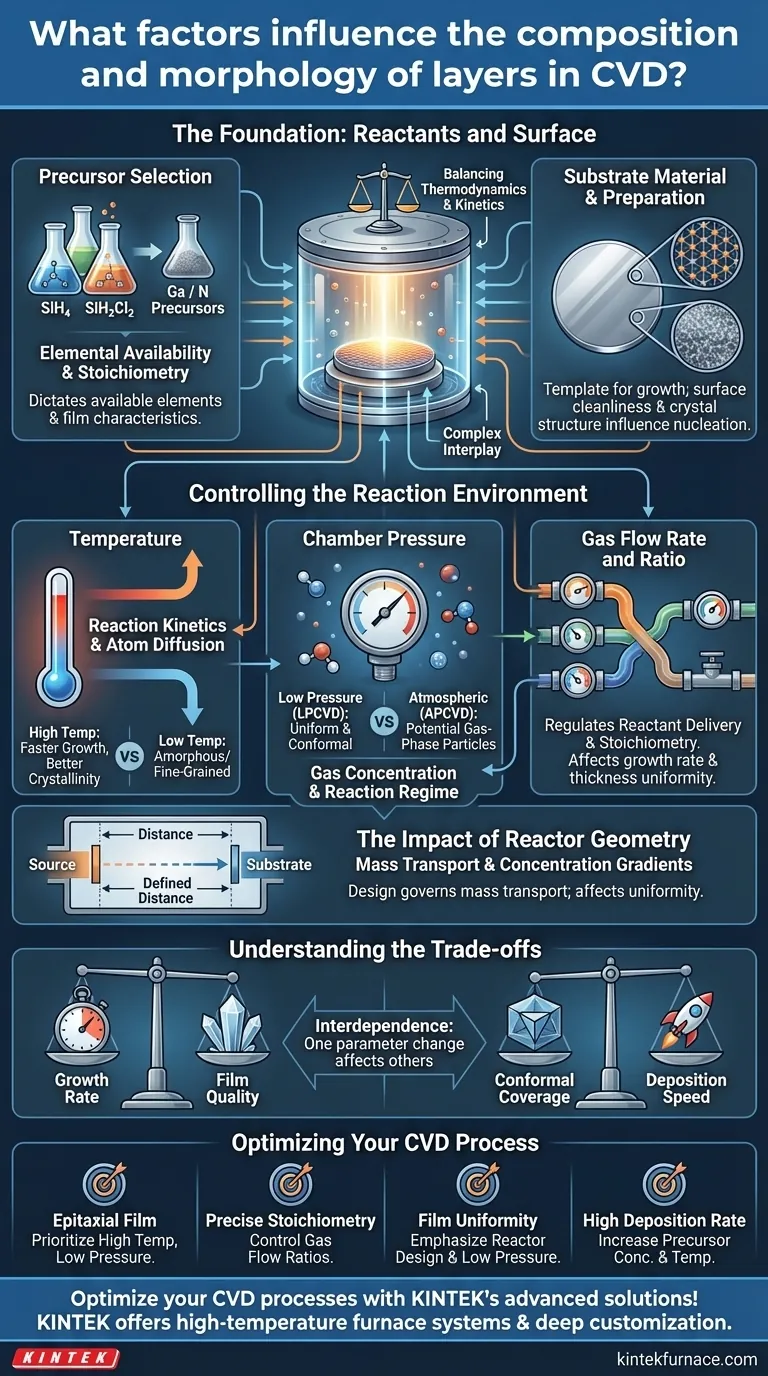

Основа: Реагенты и поверхность

Исходные материалы и поверхность, на которую вы осаждаете, являются фундаментальными строительными блоками всего вашего процесса.

Выбор прекурсора

Выбор химических прекурсоров является наиболее фундаментальным решением, поскольку он определяет, какие элементы доступны для осаждения. Прекурсоры должны быть достаточно летучими, чтобы транспортироваться в газовой фазе, и должны разлагаться при температуре, совместимой с подложкой.

Например, осаждение кремния (Si) может быть выполнено с использованием силана (SiH₄) при более низких температурах или дихлорсилана (SiH₂Cl₂) при более высоких температурах, каждый из которых дает различные характеристики пленки и побочные продукты.

Материал и подготовка подложки

Подложка не является пассивным держателем; она является шаблоном для роста пленки. Ее химическая природа, кристаллическая структура (кристалличность) и чистота поверхности напрямую влияют на начальное зарождение и последующий рост пленки.

Идеально чистая, монокристаллическая кремниевая пластина будет способствовать эпитаксиальному (высокоупорядоченному) росту, в то время как аморфная или плохо очищенная поверхность, скорее всего, приведет к поликристаллической или аморфной пленке.

Контроль реакционной среды

После выбора химикатов и подложки среда реактора определяет, как формируется пленка. Эти параметры контролируют энергию и подачу реагентов.

Критическая роль температуры

Температура является основным движущим фактором реакции ХОГ. Она обеспечивает энергию активации, необходимую для разложения прекурсоров на поверхности подложки и для диффузии осажденных атомов, чтобы найти их идеальное положение в кристаллической решетке.

- Более высокие температуры обычно приводят к более высоким скоростям роста и лучшей кристалличности, поскольку атомы обладают большей энергией для движения.

- Более низкие температуры могут привести к образованию аморфных или мелкозернистых поликристаллических пленок, поскольку подвижность атомов ограничена.

Влияние давления в камере

Давление в камере контролирует концентрацию молекул газа и их среднюю длину свободного пробега (среднее расстояние, которое молекула проходит до столкновения с другой).

При низком давлении (LPCVD) молекулы проходят большие расстояния, и реакции с большей вероятностью происходят на поверхности подложки. Этот "режим, ограниченный поверхностной реакцией", часто приводит к образованию очень однородных и конформных пленок.

При атмосферном давлении (APCVD) частые столкновения в газовой фазе могут привести к образованию частиц в газовом потоке, которые затем могут оседать на подложке, ухудшая качество пленки.

Скорость и соотношение потока газа

Скорость потока газа-носителя определяет, как быстро реагенты доставляются к подложке и как быстро удаляются побочные продукты. Это напрямую влияет на скорость роста.

Соотношение различных исходных газов имеет первостепенное значение для контроля стехиометрии пленки, или ее элементного состава. Например, при осаждении нитрида галлия (GaN) соотношение прекурсора галлия к прекурсору азота тщательно контролируется для достижения желаемых свойств материала.

Влияние геометрии реактора

Физическая конструкция реактора, включая расстояние между источником газа и подложкой, регулирует массоперенос реагентов. Эта геометрия создает градиенты концентрации, которые влияют на однородность пленки и скорость роста.

Более короткое расстояние от источника до подложки может увеличить скорость осаждения, но может поставить под угрозу однородность толщины пленки по всей пластине.

Понимание компромиссов

Оптимизация процесса ХОГ — это упражнение в балансировании конкурирующих факторов. Изменение одного параметра неизбежно повлияет на другие.

Скорость роста против качества пленки

Это самый распространенный компромисс. Агрессивное повышение температуры или концентрации прекурсора для достижения высокой скорости роста часто достигается за счет качества. Это может привести к появлению дефектов, напряжений или более шероховатой морфологии поверхности.

Конформное покрытие против скорости осаждения

Достижение превосходной конформности — способности пленки равномерно покрывать сложные, трехмерные топографии — часто требует работы в режиме, ограниченном поверхностной реакцией (например, LPCVD). Этот режим обычно медленнее, чем процессы, ограниченные массопереносом.

Взаимозависимость параметров

Ни один параметр не существует в вакууме. Повышение температуры может потребовать регулировки давления для предотвращения нежелательных газофазных реакций. Аналогично, изменение скорости потока газа может изменить оптимальный температурный профиль внутри реактора. Эффективная разработка процесса включает совместную оптимизацию этих взаимозависимых переменных.

Оптимизация вашего процесса ХОГ

Ваш подход к настройке этих параметров должен быть продиктован вашей конечной целью для осаждаемой пленки.

- Если ваша основная цель — высококачественная монокристаллическая (эпитаксиальная) пленка: Отдавайте предпочтение высоким температурам для обеспечения подвижности атомов и режиму низкого давления, ограниченному поверхностной реакцией, для контролируемого послойного роста.

- Если ваша основная цель — точная стехиометрия (например, для составных полупроводников): Тщательно контролируйте парциальные давления и соотношения скоростей потока ваших реактивных исходных газов.

- Если ваша основная цель — однородность пленки по большой площади: Делайте акцент на конструкции реактора, динамике потока газа и часто на более низком давлении, чтобы гарантировать, что каждая часть подложки получает одинаковый поток реагентов.

- Если ваша основная цель — высокая скорость осаждения: Увеличьте концентрацию прекурсора и температуру, но будьте готовы управлять потенциальным снижением качества пленки или образованием газофазных частиц.

Освоение ХОГ происходит благодаря систематическому пониманию того, как каждый из этих рычагов влияет на тонкий баланс между химической реакцией и физическим переносом.

Сводная таблица:

| Фактор | Влияние на состав | Влияние на морфологию |

|---|---|---|

| Выбор прекурсора | Определяет доступность элементов и стехиометрию | Влияет на характеристики зарождения и роста |

| Материал подложки | Влияет на химическую связь и начальное зарождение | Влияет на эпитаксиальный или поликристаллический рост |

| Температура | Контролирует кинетику реакции и диффузию атомов | Более высокие температуры улучшают кристалличность; более низкие температуры могут привести к аморфным пленкам |

| Давление | Влияет на концентрацию газа и режим реакции (например, LPCVD для однородности) | Влияет на однородность и конформность пленки |

| Скорость/соотношение потока газа | Регулирует подачу реагентов и стехиометрию | Влияет на скорость роста и однородность толщины |

| Геометрия реактора | Регулирует массоперенос и градиенты концентрации | Влияет на скорость осаждения и однородность пленки по подложке |

Оптимизируйте свои процессы ХОГ с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы ХОГ/ПЭ-ХОГ. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь превосходного состава и морфологии пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты исследований и производства!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Почему в ACSM требуется высокоточная система PECVD? Включите низкотемпературное производство в атомном масштабе

- Какова необходимость в очистке ионами газа с высоким смещением? Достижение адгезии покрытия на атомарном уровне

- Какие среды обеспечивает система PECVD для кремниевых нанопроволок? Оптимизируйте рост с точным контролем температуры

- Какова функция системы PECVD при пассивации кремниевых солнечных элементов UMG? Повышение эффективности с помощью водорода