По своей сути, конструкция схемы индукционного нагревателя является прямым ответом на три основных фактора: требуемую мощность, рабочую частоту, а также физические и магнитные свойства материала, который вы собираетесь нагревать. Эти переменные не являются независимыми; они образуют взаимосвязанную систему, где решение об одной напрямую влияет на требования к другим, определяя выбор каждого компонента, от источника питания до формы самой индукционной катушки.

Главная задача при проектировании индукционного нагревателя — не просто генерировать тепло, а эффективно согласовывать электромагнитное поле схемы с конкретной заготовкой. Каждый компонент выбирается для достижения этого резонанса, обеспечивая эффективное преобразование электрической энергии в тепловую энергию именно там, где это необходимо.

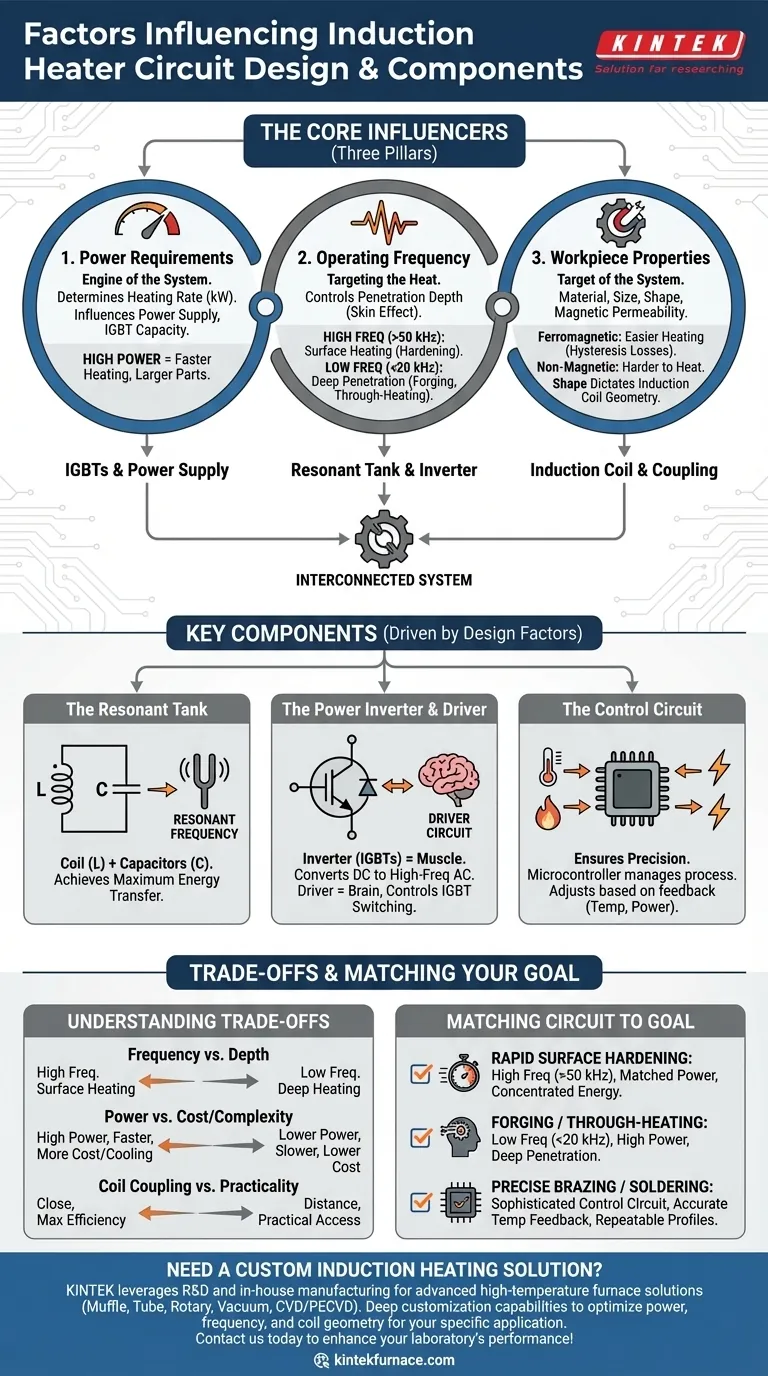

Три столпа проектирования индукционного нагревателя

Вся схема представляет собой инженерное решение конкретной проблемы нагрева. Понимание трех основных требований проясняет, почему выбираются определенные компоненты и топологии.

Требования к мощности: Двигатель системы

Выходная мощность, измеряемая в киловаттах (кВт), определяет скорость, с которой вы можете подавать энергию на заготовку. Это определяется массой детали, желаемым повышением температуры и временем, необходимым для его достижения.

Более крупная заготовка или более быстрое требование к нагреву требуют большей мощности. Это решение напрямую влияет на выбор основного источника питания и токонесущей способности коммутационных компонентов, таких как IGBT (биполярные транзисторы с изолированным затвором).

Рабочая частота: Целенаправленный нагрев

Частота, пожалуй, является наиболее критическим параметром проектирования. Она контролирует глубину проникновения индуцированных токов в заготовку, явление, известное как поверхностный эффект.

Высокие частоты (например, от 50 кГц до 400 кГц) ограничивают нагрев поверхностью материала. Это идеально подходит для таких применений, как поверхностная закалка, где требуется твердый внешний слой и пластичная сердцевина.

Низкие частоты (например, от 1 кГц до 20 кГц) проникают гораздо глубже в материал. Это необходимо для таких применений, как ковка или сквозной нагрев, где весь объем заготовки должен достичь равномерной температуры.

Свойства заготовки: Цель системы

Схема должна быть адаптирована к нагреваемому материалу. Ключевыми свойствами являются его размер, форма и магнитная проницаемость.

Ферромагнитные материалы, такие как железо и сталь, нагреваются гораздо легче, чем немагнитные материалы, такие как медь или алюминий. Это связано с тем, что они получают выгоду от потерь на гистерезис в дополнение к стандартному нагреву вихревыми токами, что делает процесс более эффективным на более низких частотах.

Форма заготовки определяет геометрию индукционной катушки. Катушка должна быть спроектирована так, чтобы эффективно «связываться» с деталью, обеспечивая концентрацию магнитного поля в целевой зоне нагрева для максимальной передачи энергии.

Ключевые компоненты, определяемые факторами проектирования

Три столпа проектирования напрямую влияют на выбор и спецификацию основных компонентов схемы.

Резонансный контур: Катушка и конденсаторы

Сердцем нагревателя является резонансный контур, обычно состоящий из рабочей катушки (индуктора, L) и батареи конденсаторов (C). Значения L и C выбираются для создания определенной резонансной частоты.

Система спроектирована для работы на этой частоте или вблизи нее, потому что это обеспечивает максимальную передачу энергии от источника питания к катушке, создавая мощное осциллирующее магнитное поле с минимальной электрической нагрузкой на коммутационные компоненты.

Силовой инвертор и схема драйвера

Инвертор, часто построенный на IGBT, является «мускулом» схемы. Он преобразует постоянный ток от источника питания в высокочастотную переменный ток. Схема драйвера — это «мозг», который точно указывает IGBT, когда включаться и выключаться.

Требования к мощности и частоте определяют номинальные напряжения и токи этих IGBT, а также сложность схемы драйвера, необходимой для их точного управления.

Схема управления: Обеспечение точности

Современный индукционный нагреватель опирается на схему управления, часто микроконтроллер, для управления всем процессом. Эта схема отслеживает обратную связь от датчиков (например, термопар для температуры или датчиков тока для мощности).

На основе этой обратной связи она регулирует выходной сигнал схемы драйвера. Это позволяет точно регулировать мощность, частоту и температуру, обеспечивая повторяемые и автоматизированные циклы нагрева для таких применений, как пайка или термообработка.

Понимание компромиссов

Проектирование индукционной схемы — это упражнение в балансировании конкурирующих факторов. Не существует единого «лучшего» дизайна, есть только оптимальный дизайн для конкретной задачи.

Частота против глубины нагрева

Выбор высокой частоты обеспечивает точный поверхностный нагрев, но не сможет нагреть сердцевину большой детали. И наоборот, низкая частота обеспечит глубокий, проникающий нагрев, но неэффективна для обработки только поверхности.

Мощность против стоимости и сложности

Увеличение выходной мощности позволяет ускорить нагрев, но сопряжено со значительными затратами. Мощные IGBT, более крупные конденсаторы и более надежные системы охлаждения (часто используется водяное охлаждение) значительно увеличивают цену и сложность системы. Избыточное определение мощности — распространенная и дорогостоящая ошибка.

Связь катушки против практичности

Для максимальной эффективности индукционная катушка должна быть как можно ближе к заготовке. Однако в промышленных условиях может потребоваться зазор для роботизированной загрузки/выгрузки или для размещения деталей неправильной формы. Это вынуждает идти на компромисс, жертвуя некоторой эффективностью ради практичности.

Согласование вашей схемы с вашей целью

Основная цель вашего применения должна быть главным руководством при выборе дизайна.

- Если ваша основная цель — быстрая поверхностная закалка: Приоритет отдавайте высокочастотной конструкции (>50 кГц) с уровнем мощности, соответствующим площади поверхности, чтобы сконцентрировать энергию именно там, где это необходимо.

- Если ваша основная цель — ковка или сквозной нагрев толстых материалов: Выберите низкочастотную (<20 кГц) и мощную конструкцию, чтобы обеспечить полное проникновение тепла в сердцевину заготовки.

- Если ваша основная цель — точные, повторяемые процессы, такие как пайка или сварка: Инвестируйте в сложную схему управления с точной обратной связью по температуре, что позволит вам выполнять точные профили нагрева.

Успешный дизайн индукционного нагревателя — это целенаправленное согласование мощности, частоты и геометрии катушки для конкретного применения нагрева.

Сводная таблица:

| Фактор | Влияние на проектирование схемы | Ключевые компоненты, на которые влияет |

|---|---|---|

| Требования к мощности | Определяет скорость нагрева и подачу энергии | Источник питания, IGBT, системы охлаждения |

| Рабочая частота | Контролирует глубину нагрева через поверхностный эффект | Резонансный контур (катушка и конденсаторы), инвертор |

| Свойства заготовки | Влияет на эффективность и связь катушки | Геометрия индукционной катушки, выбор материала |

Нужно индивидуальное решение для индукционного нагрева? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений высокотемпературных печей, адаптированных к вашим уникальным потребностям. Наша линейка продуктов включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это поддерживается мощными возможностями глубокой настройки. Независимо от того, занимаетесь ли вы поверхностной закалкой, ковкой или точной пайкой, мы можем разработать систему, которая оптимизирует мощность, частоту и геометрию катушки для максимальной эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность вашей лаборатории!

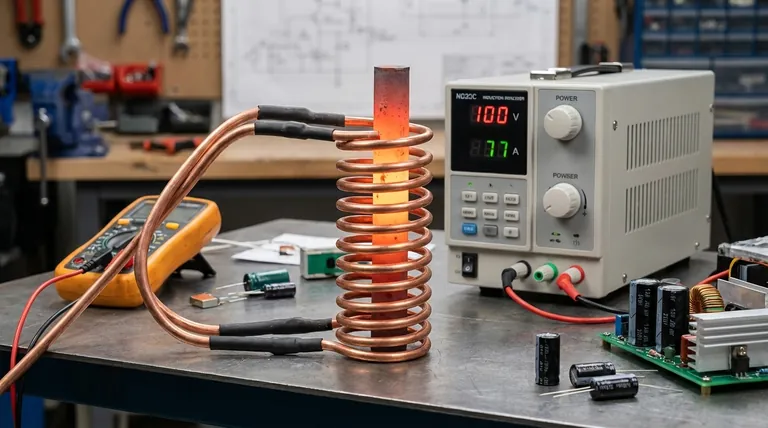

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность