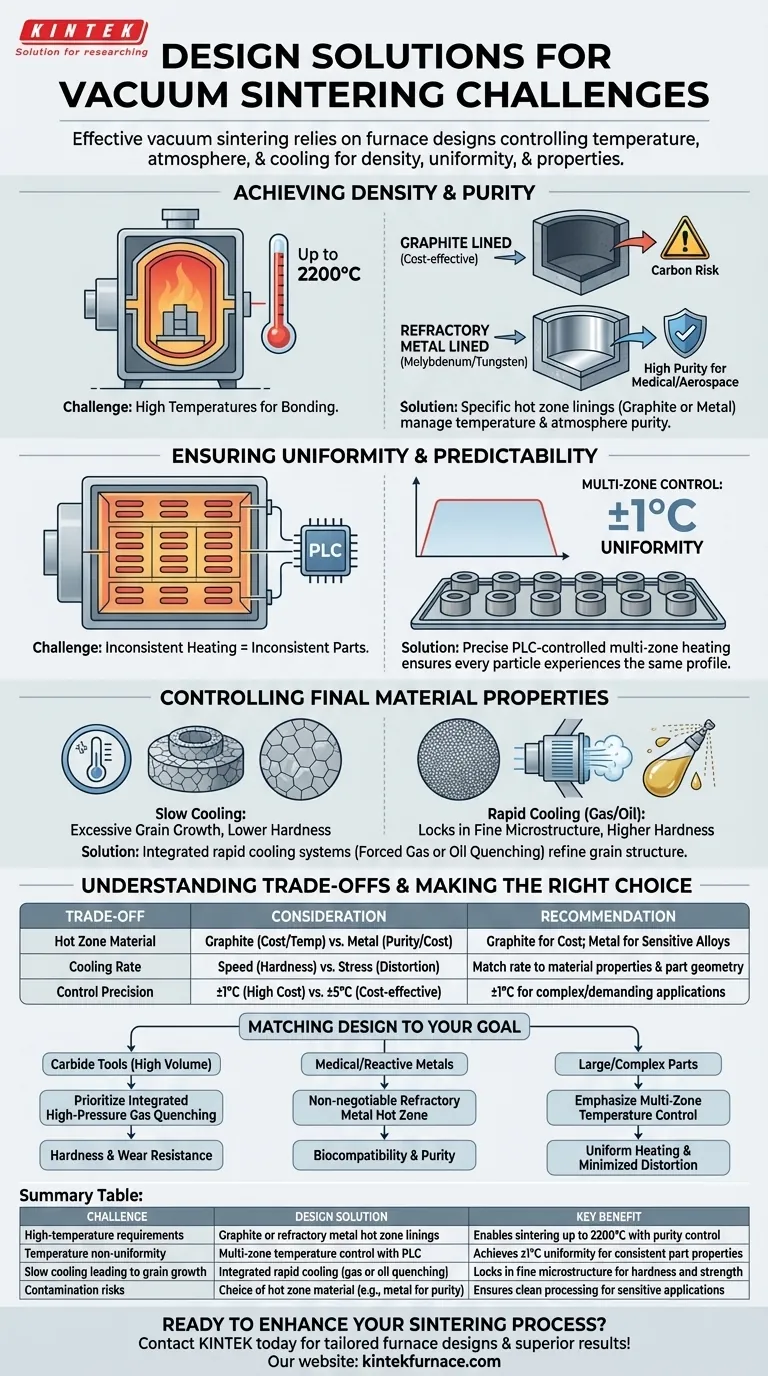

Короче говоря, эффективное вакуумное спекание зависит от конкретных конструктивных решений печи, разработанных для контроля температуры, атмосферы и охлаждения. Ключевые особенности включают высокотемпературные горячие зоны с графитовой или тугоплавкой металлической футеровкой, точный многозонный контроль температуры для обеспечения однородности и встроенные системы быстрой закалки, такие как газовая или масляная закалка, для достижения желаемых конечных свойств материала.

Основная проблема вакуумного спекания заключается не просто в нагреве детали, а в точном управлении всем термическим циклом для обеспечения правильного спекания частиц без загрязнения. Правильная конструкция печи превращает спекание из простого процесса нагрева в предсказуемый, высококонтролируемый метод производства плотных, высокопроизводительных компонентов.

Достижение полной плотности и чистоты

Основная цель спекания — превратить пористую «сырую» деталь в твердый, плотный компонент. Это требует высоких температур и чистой среды, на которые напрямую влияет базовая конструкция печи.

Роль высокотемпературной горячей зоны

Способность печи достигать и поддерживать правильную температуру спекания имеет основополагающее значение. Таким материалам, как карбид вольфрама, требуются температуры, приближающиеся к 2200°C, для эффективного связывания частиц и уплотнения.

Футеровка горячей зоны одинаково важна. Горячая зона с графитовой футеровкой является распространенным и экономически эффективным решением, но она может вносить углерод в атмосферу, что пагубно влияет на некоторые сплавы.

Для материалов, чувствительных к загрязнению углеродом, необходима горячая зона из тугоплавкого металла (с использованием молибдена или вольфрама). Это обеспечивает более чистую среду обработки, что жизненно важно для медицинских, аэрокосмических и других применений, требующих высокой чистоты.

Обеспечение однородности и предсказуемости

Неравномерный нагрев приводит к получению неоднородных деталей. Деталь, которая в одной области горячее, чем в другой, будет иметь различия в плотности, размере зерна и механических свойствах. Это критическая точка отказа в крупносерийном производстве.

Сила многозонного управления

Для борьбы с этим усовершенствованные вакуумные печи используют многозонный контроль температуры. Горячая зона разделена на несколько независимо управляемых зон нагрева, часто контролируемых сложным ПЛК (программируемым логическим контроллером).

Такая конструкция позволяет системе вносить микрорегулировки, гарантируя, что вся загрузка достигнет исключительной однородности температуры, часто в пределах ±1°C. Эта точность гарантирует, что каждая частица в каждой детали подвергается одному и тому же термическому профилю, что приводит к однородному спеканию и предсказуемым конечным свойствам.

Контроль конечных свойств материала

Свойства спеченной детали определяются ее микроструктурой, в частности размером зерна. Фаза охлаждения термического цикла — это то, где вы фиксируете эту структуру.

Влияние систем быстрой закалки

Медленное охлаждение детали может привести к чрезмерному росту зерна, что часто приводит к снижению твердости и прочности. Чтобы предотвратить это, многие вакуумные печи для спекания оснащены системами быстрой закалки.

Принудительная газовая закалка использует инертный газ под высоким давлением (например, аргон или азот) для быстрого и равномерного охлаждения деталей. Это необходимо для измельчения микроструктуры в таких материалах, как карбид вольфрама, что приводит к повышению твердости и износостойкости.

В некоторых случаях требуется еще более быстрое охлаждение. Могут быть встроены системы масляной закалки, обеспечивающие самые агрессивные скорости охлаждения, хотя это обычно резервируется для определенных сплавов, которые могут выдерживать высокие термические нагрузки.

Понимание компромиссов

Выбор правильных конструктивных особенностей включает в себя баланс между требованиями к производительности и операционными реалиями. Не существует единой «лучшей» конструкции печи; есть только лучшая конструкция для конкретного применения.

Материал горячей зоны: графит против металла

Выбор между горячей зоной из графита и тугоплавкого металла является основным компромиссом. Графит дешевле и имеет очень высокий температурный предел, но несет риск загрязнения. Тугоплавкие металлы обеспечивают гораздо более чистую среду, но значительно дороже и имеют эксплуатационные ограничения.

Скорость охлаждения: скорость против напряжения

Хотя быстрая закалка отлично подходит для достижения твердости, она может вызвать значительное термическое напряжение. Это может привести к деформации или даже растрескиванию деталей со сложной геометрией или тонкими стенками. Скорость охлаждения должна быть тщательно согласована со свойствами материала и конструкцией детали, чтобы не поставить под угрозу ее структурную целостность.

Точность управления: идеал против практичности

Достижение однородности температуры ±1°C требует более сложной конструкции нагревательных элементов и изощренных систем управления, что увеличивает стоимость и сложность печи. Для менее требовательных материалов стандартной однородности ±5°C может быть вполне достаточно и более рентабельно.

Сделайте правильный выбор для вашей цели

Ваш материал и требования к конечной детали должны определять необходимую конструкцию печи.

- Если ваша основная цель — крупносерийное производство твердосплавных инструментов: Отдавайте приоритет печи со встроенной системой газовой закалки под высоким давлением для обеспечения твердости и износостойкости.

- Если ваша основная цель — спекание титана медицинского класса или реактивных металлов: Печь с горячей зоной из тугоплавкого металла является не подлежащей обсуждению для предотвращения загрязнения углеродом и обеспечения биосовместимости.

- Если ваша основная цель — производство крупных или геометрически сложных деталей: Делайте акцент на многозонном контроле температуры, чтобы гарантировать равномерный нагрев и минимизировать риск термической деформации при охлаждении.

В конечном счете, современная вакуумная печь — это прецизионный инструмент, предназначенный для получения воспроизводимых металлургических результатов.

Сводная таблица:

| Проблема | Проектное решение | Ключевое преимущество |

|---|---|---|

| Требования к высокой температуре | Футеровка горячей зоны из графита или тугоплавкого металла | Обеспечивает спекание до 2200°C с контролем чистоты |

| Неоднородность температуры | Многозонный контроль температуры с ПЛК | Обеспечивает однородность ±1°C для согласованных свойств детали |

| Медленное охлаждение, приводящее к росту зерна | Встроенная быстрая закалка (газовая или масляная) | Фиксирует тонкую микроструктуру для твердости и прочности |

| Риски загрязнения | Выбор материала горячей зоны (например, металл для чистоты) | Обеспечивает чистую обработку для чувствительных применений |

Готовы улучшить процесс спекания с помощью прецизионных конструкций печей? Используя выдающиеся исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, производите ли вы твердосплавные инструменты, металлы медицинского класса или сложные детали, мы можем помочь вам достичь превосходной плотности, чистоты и производительности. Свяжитесь с нами сегодня, чтобы обсудить ваши потребности и узнать, как наши индивидуальные конструкции могут оптимизировать ваши результаты!

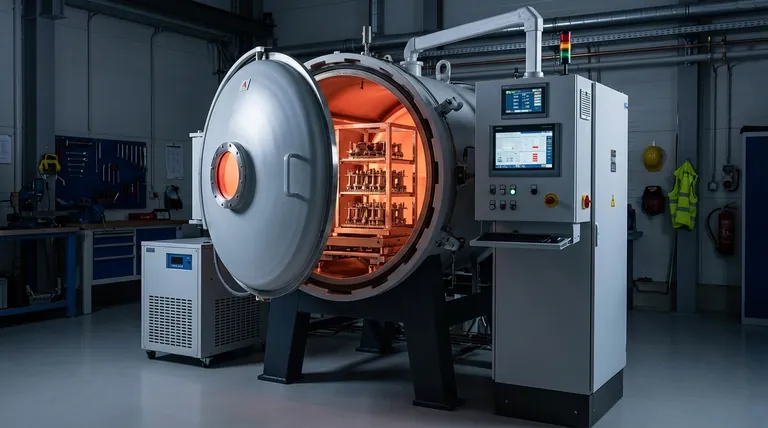

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры