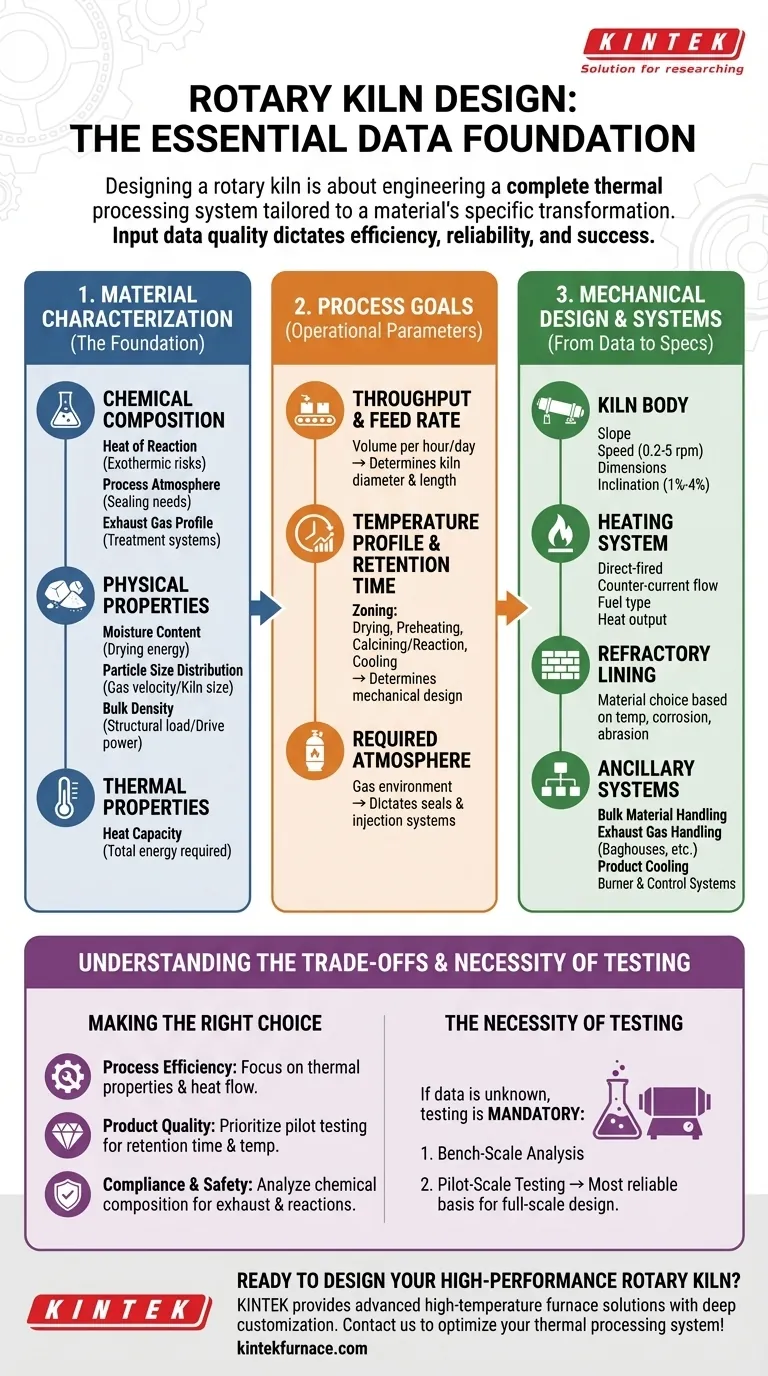

Для правильного проектирования вращающейся печи необходимо собрать исчерпывающие данные по трем основным категориям: основные свойства материала, требуемые параметры процесса и конкретные рабочие параметры. Эти данные включают химический состав материала, содержание влаги, размер частиц и насыпную плотность, а также цели процесса, такие как скорость подачи, целевая температура и необходимое время удержания. Без этой информации проектирование основывается на предположениях, что является прямым путем к операционной неэффективности и сбоям.

Проектирование вращающейся печи — это не выбор оборудования; это инжиниринг комплексной системы термической обработки, адаптированной к конкретным физическим и химическим преобразованиям материала. Качество исходных данных напрямую определяет эффективность, надежность и конечный успех всей операции.

Характеристика материала: Основа проектирования

Материал, который вы собираетесь обрабатывать, является самой важной переменной. Его характеристики определяют практически каждое основное проектное решение. Неполные данные о материале — самая частая причина сбоев в проектировании печей.

Химический состав

Понимание химического состава является обязательным условием. Оно предсказывает, как материал будет вести себя при высоких температурах.

- Теплота реакции: Некоторые материалы выделяют энергию (экзотермические реакции) при нагревании. Проект должен учитывать это дополнительное тепло для предотвращения перегрева и возможного повреждения.

- Рабочая атмосфера: Определенные химические реакции требуют специфической атмосферы, например, бескислородной или богатой углекислым газом. Это определяет систему герметизации печи и возможности газоочистки.

- Профиль отходящих газов: Химические реакции определяют состав отходящих газов, что критически важно для проектирования требуемых по закону систем очистки газов (например, термических окислителей, рукавных фильтров).

Физические свойства

Физическая форма материала определяет, как он перемещается по печи и взаимодействует с теплом.

- Содержание влаги: Определяет энергию, необходимую для сушки, и влияет на проектирование начальной «зоны сушки» печи.

- Распределение частиц по размеру (PSD): Более мелкие частицы могут уноситься технологическим газом, что требует более низких скоростей газа и, возможно, большего диаметра печи. Однородный, гранулированный материал подачи позволяет использовать более высокие скорости газа и более компактные, эффективные конструкции.

- Насыпная плотность: Вес материала напрямую влияет на структурную нагрузку. Материалы с высокой плотностью требуют более прочного корпуса, системы поддержки и более мощного приводного двигателя.

Тепловые свойства

То, как материал поглощает и удерживает тепло, является основным входным параметром для всех тепловых расчетов. Теплоемкость необходима для расчета общего количества энергии, требуемого для повышения температуры материала до целевого уровня.

Определение целей процесса

Как только материал изучен, необходимо определить, что именно должна сделать печь. Эти цели устанавливают основные рабочие параметры для проекта.

Производительность и скорость подачи

Это количество материала, которое необходимо переработать в час или в день. Требуемая скорость подачи является основным фактором, определяющим общий объем — а следовательно, диаметр и длину — печи.

Температурный профиль и время удержания

Время удержания — это продолжительность, в течение которой материал должен находиться в печи для осуществления желаемого преобразования. Это, в сочетании с требуемым температурным профилем, определяет основную механическую конструкцию печи. Печь часто зонируется для управления этим процессом:

- Зона сушки: Удаляет влагу.

- Зона предварительного нагрева: Доводит материал до температуры реакции.

- Зона кальцинации/реакции: Область пиковой температуры, где происходит основное химическое изменение.

- Зона охлаждения: Начинает снижать температуру продукта.

Требуемая атмосфера

Специфическая газовая среда, необходимая для химической реакции, определяет конструкцию уплотнений печи и необходимость системы для впрыска определенных газов.

От данных к механическому проекту

Данные о материале и цели процесса напрямую преобразуются в физические характеристики печи и ее вспомогательных систем.

Корпус печи: Наклон, скорость и размеры

Сочетание требуемого времени удержания и характеристик потока материала определяет длину, диаметр, скорость вращения (обычно от 0,2 до 5 об/мин) и наклон (обычно от 1% до 4%) печи. Эти четыре переменные изменяются в проекте для обеспечения движения материала через печь с правильной скоростью.

Система нагрева: Горелки и тепловой поток

Процесс диктует метод нагрева. Большинство печей используют систему прямого сжигания с противотоком, где горелка на выпускном конце нагревает газ, который течет против направления движения материала. Это наиболее теплоэффективная конфигурация. Тип топлива и требуемая тепловая мощность рассчитываются на основе тепловых свойств материала и производительности.

Огнеупорная футеровка

Внутренняя часть стального корпуса печи защищена огнеупорной футеровкой. Материал для этой футеровки (например, определенные типы кирпича или литая керамика) выбирается на основе максимальной температуры процесса, химической агрессивности материала и его абразивных характеристик.

Понимание компромиссов и сложности системы

Распространенная ошибка — сосредоточиться только на самом цилиндре печи, игнорируя более широкий контекст.

Это система, а не просто печь

Вращающаяся печь не работает изолированно. Полный и функциональный проект должен включать всю вспомогательную систему:

- Обращение с сыпучими материалами: Оборудование для подачи материала в печь и транспортировки готового продукта.

- Обращение с отходящими газами: Система рукавных фильтров, скрубберов или термических окислителей для очистки отходящих газов и соблюдения экологических норм.

- Охлаждение продукта: Часто требуется отдельный ротационный охладитель или другая технология для безопасной обработки горячего выгруженного продукта.

- Системы горелок и управления: Полная логика и оборудование для управления топливом, сжиганием и температурой.

Необходимость тестирования

Если ключевые свойства материала неизвестны, тестирование является обязательным. Процесс обычно включает:

- Лаборано-масштабный анализ: Первоначальный тепловой и химический анализ в лаборатории.

- Пилотное тестирование: Пропуск материала через пилотную печь меньшего размера для подтверждения технологических параметров, таких как время удержания и температура, в реальной динамической среде. Данные пилотного испытания являются наиболее надежной основой для проектирования полномасштабной коммерческой печи.

Принятие правильного проектного решения

Ваши приоритеты в проектировании будут зависеть от вашей наиболее важной бизнес-цели.

- Если ваш основной фокус — эффективность процесса: Убедитесь, что у вас есть точные данные о тепловых свойствах вашего материала для оптимизации теплового потока и минимизации расхода топлива.

- Если ваш основной фокус — качество конечного продукта: Уделите первостепенное внимание пилотному тестированию, чтобы точно настроить требуемое время удержания, температурный профиль и внутреннюю атмосферу.

- Если ваш основной фокус — соблюдение нормативных требований и безопасность: Значительно инвестируйте в анализ химического состава для точного прогнозирования отходящих газов и потенциальных экзотермических реакций.

В конечном счете, сбор подробных и точных данных — это фундаментальная инвестиция, которая обеспечит эффективную, надежную и безопасную работу вашей вращающейся печи на долгие годы.

Сводная таблица:

| Категория | Ключевые данные | Значимость |

|---|---|---|

| Свойства материала | Химический состав, содержание влаги, размер частиц, насыпная плотность, теплоемкость | Определяет поведение печи, потребность в нагреве и конструктивное исполнение |

| Цели процесса | Скорость подачи, целевая температура, время удержания, требуемая атмосфера | Устанавливает рабочие параметры для производительности и преобразования |

| Рабочие параметры | Наклон печи, скорость вращения, размеры, огнеупорная футеровка | Преобразует данные в механическую конструкцию для надежности и эффективности |

Готовы спроектировать высокоэффективную вращающуюся печь, адаптированную к вашим потребностям? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая вращающиеся печи, муфельные печи, трубчатые печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные требования к экспериментам и обработке. Свяжитесь с нами сегодня, чтобы оптимизировать вашу систему термической обработки и достичь превосходной эффективности и надежности!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Каков основной принцип работы вращающейся печи? Мастер эффективности промышленных тепловых процессов

- Что такое роторная печь с электрическим нагревом и в каких отраслях она используется? Откройте для себя прецизионный нагрев для высокочистых материалов

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности