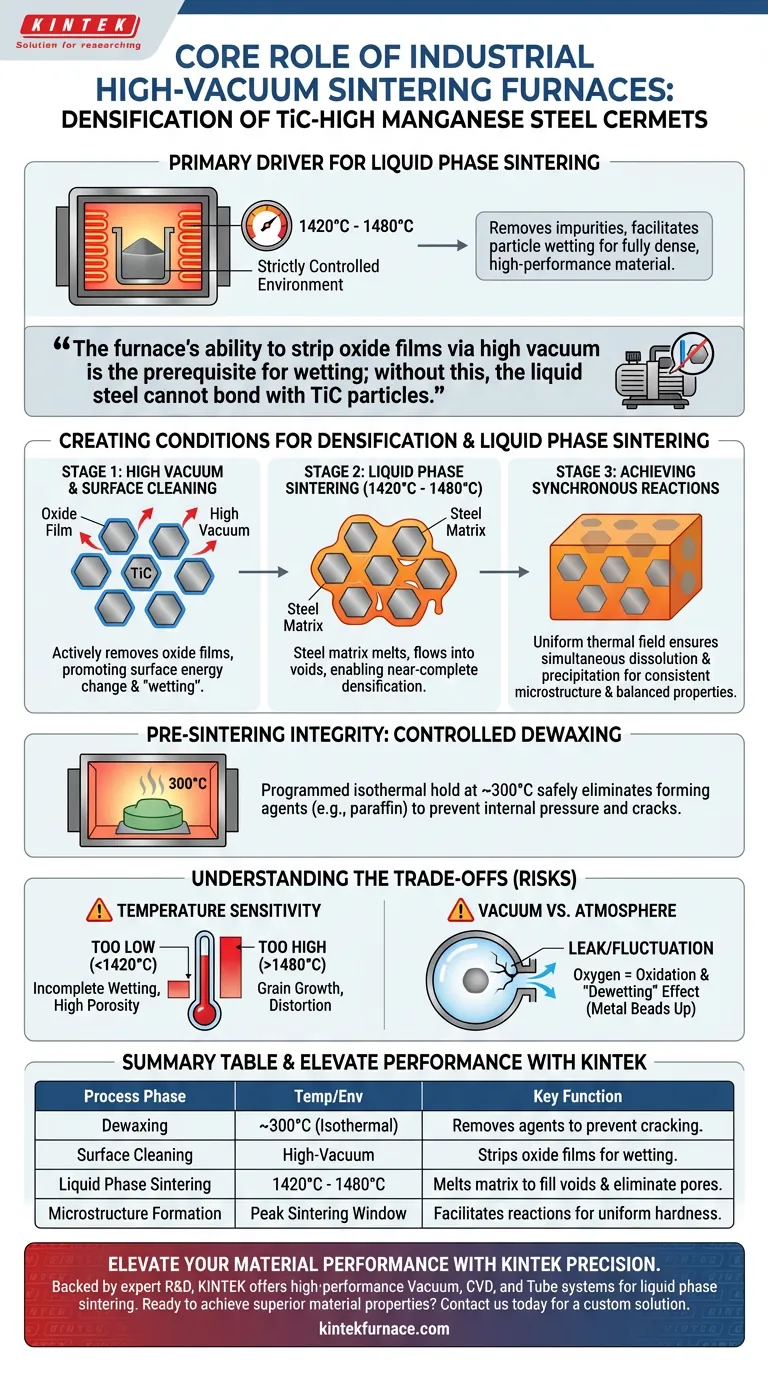

Промышленная высокотемпературная печь для спекания является основным фактором жидкофазного спекания в твердых сплавах на основе TiC и высокомарганцевой стали. Она создает строго контролируемую среду, в частности, в диапазоне температур от 1420°C до 1480°C, чтобы обеспечить переход стальной матрицы в жидкое состояние при строгом контроле атмосферных условий. Этот процесс удаляет примеси и способствует смачиванию частиц, необходимому для превращения рыхлого порошка в полностью плотный, высокопроизводительный материал.

Способность печи удалять оксидные пленки с помощью высокого вакуума является предпосылкой для смачивания; без этого жидкая сталь не может связаться с частицами TiC, что делает уплотнение невозможным независимо от температуры.

Создание условий для уплотнения

Критическая роль высокого вакуума

Самым фундаментальным препятствием для спекания твердых сплавов является наличие оксидных пленок на поверхностях порошка. Высоковакуумная среда активно удаляет эти оксиды, очищая поверхность частиц TiC.

После очистки изменяется поверхностная энергия, способствуя "смачиванию". Это позволяет жидкой матрице из марганцевой стали равномерно распределяться по твердым керамическим частицам и связываться с ними.

Облегчение жидкофазного спекания

Печь должна поддерживать точный температурный диапазон от 1420°C до 1480°C. В этом диапазоне стальная матрица плавится, запуская жидкофазное спекание.

Поскольку вакуум подготовил поверхности, жидкий металл заполняет пустоты между твердыми частицами. Это заполняет поры и приводит к почти полному уплотнению материала.

Достижение синхронных реакций

Однородное тепловое поле внутри печи обеспечивает одновременное протекание реакций растворения и осаждения по всей партии.

Эта однородность необходима для формирования стабильной микроструктуры. Это приводит к оптимальным механическим свойствам, в частности, к балансу высокой твердости и ударной вязкости.

Целостность перед спеканием

Контролируемое обезвоживание

Перед достижением пиковых температур спекания печь играет важную роль в сохранении структурной целостности "зеленого тела" (формы из спрессованного порошка).

Процесс включает запрограммированную изотермическую выдержку при 300°C. Этот этап предназначен для безопасного удаления формообразующих агентов, таких как парафин, которые были добавлены на стадии прессования.

Предотвращение структурных дефектов

Точный контроль температуры на этой ранней стадии имеет решающее значение. Он предотвращает быстрое испарение агентов.

Если эти агенты слишком быстро превращаются в газ, они создают внутреннее давление, вызывающее трещины. Правильный контроль печи обеспечивает удаление этих агентов без ущерба для структуры материала.

Понимание компромиссов

Температурная чувствительность

Работа вне диапазона 1420°C - 1480°C представляет значительные риски. Слишком низкие температуры приведут к неполному смачиванию и высокой пористости.

И наоборот, чрезмерные температуры могут привести к росту зерна или искажению формы твердого сплава. Способность печи удерживать этот конкретный диапазон отличает пригодную деталь от брака.

Вакуум против атмосферы

Хотя вакуум необходим для удаления оксидов, его необходимо строго поддерживать. Любая утечка или колебание вакуумного давления вводит кислород, который мгновенно препятствует смачиванию.

Нарушенная вакуумная среда приводит к эффекту "потери смачиваемости", когда металл собирается в капли, а не растекается, разрушая прочность материала.

Сделайте правильный выбор для своей цели

Чтобы максимально использовать ваш процесс спекания, согласуйте параметры вашей печи с вашими конкретными целевыми показателями качества:

- Если ваш основной фокус — структурная целостность: Приоритезируйте точность низкотемпературной стадии, обеспечивая стабильную 30-минутную выдержку при 300°C для удаления парафина без образования микротрещин.

- Если ваш основной фокус — механические характеристики: Строгое соблюдение пикового температурного диапазона от 1420°C до 1480°C необходимо для обеспечения полного удаления оксидов и максимальной плотности.

В конечном счете, печь — это не просто источник тепла, а прецизионный инструмент для модификации поверхностной химии и устранения пустот.

Сводная таблица:

| Этап процесса | Температурный диапазон | Ключевая функция |

|---|---|---|

| Обезвоживание | ~300°C (изотермическая) | Удаляет парафин/формообразующие агенты для предотвращения растрескивания. |

| Очистка поверхности | Высоковакуумная среда | Удаляет оксидные пленки с частиц TiC для обеспечения смачивания. |

| Жидкофазное спекание | 1420°C - 1480°C | Расплавляет стальную матрицу для заполнения пустот и устранения пор. |

| Формирование микроструктуры | Пиковое окно спекания | Способствует растворению/осаждению для равномерной твердости. |

Повысьте производительность ваших материалов с KINTEK Precision

Не позволяйте оксидным пленкам или непоследовательным тепловым полям ставить под угрозу производство ваших твердых сплавов. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные вакуумные, CVD и трубчатые системы, разработанные для строгих требований жидкофазного спекания.

Независимо от того, нужен ли вам точный контроль атмосферы для композитов TiC-сталь или настраиваемое высокотемпературное решение для специализированных лабораторных нужд, наши печи обеспечивают почти полное уплотнение и оптимальную ударную вязкость.

Готовы достичь превосходных свойств материала? Свяжитесь с нами сегодня для индивидуального решения.

Визуальное руководство

Ссылки

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каково воздействие вакуумных печей на окружающую среду? Баланс выбросов, энергии и эффективности

- Почему лабораторная вакуумная сушильная печь необходима для электродов SPC-Fe? Обеспечение электрохимической жизнеспособности

- Каково преимущество использования интегрированной камеры подготовки UHV? Обеспечение целостности поверхности In2Se3 без дефектов

- Как система измерения краевого угла в условиях вакуума и высоких температур исследует сплавы Al 7075? Освоение поверхностного натяжения и окисления

- Какие экспериментальные условия обеспечивает печь для отжига в высоком вакууме? Тестирование стабильности диффузионных барьеров

- Каковы основные функции лабораторной сушильной печи при производстве активированного угля из банановой кожуры? Оптимизируйте каждый этап процесса

- Почему вакуумная печь используется для окончательной сушки наночастиц BC-Fe3O4? Сохранение чистоты и пористости

- Каковы характеристики, преимущества и недостатки печи для вакуумного спекания? Максимальная чистота и производительность материалов