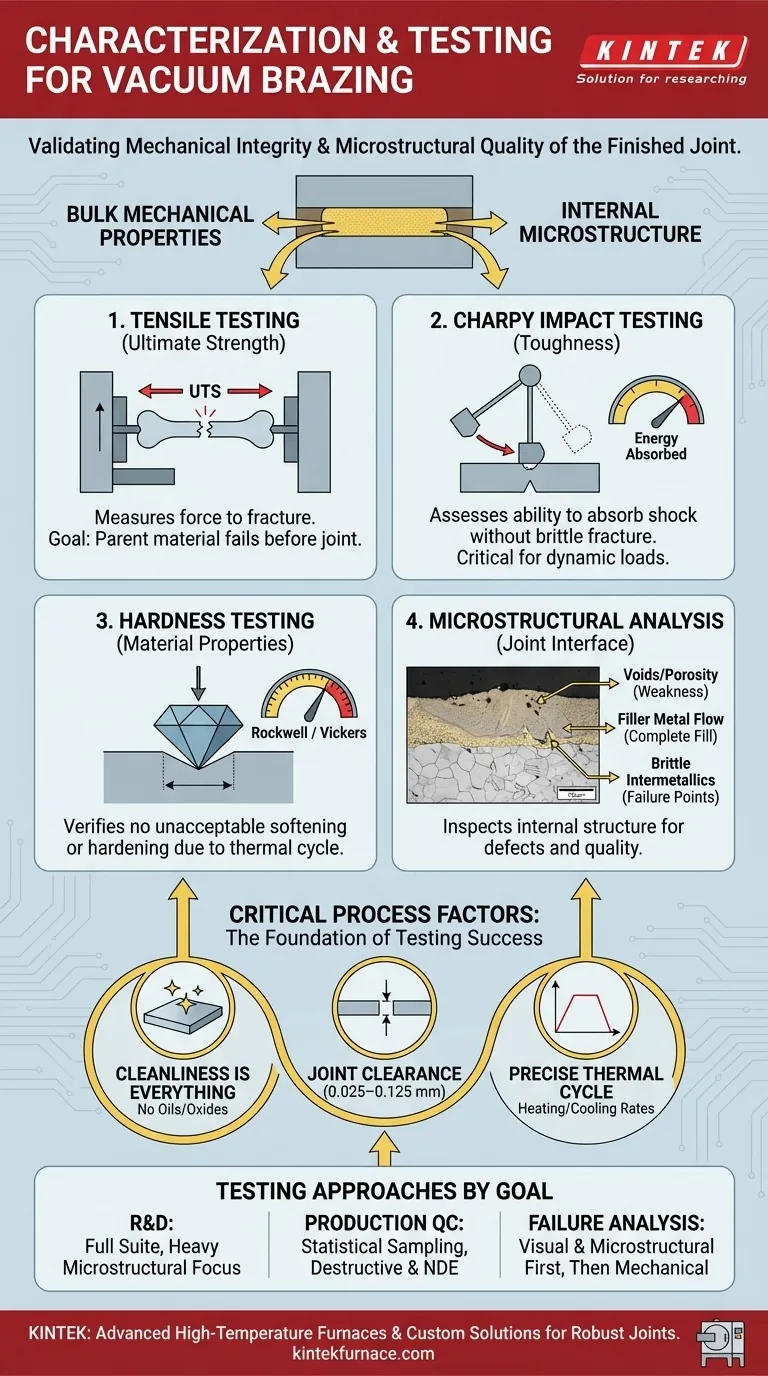

Для вакуумной пайки основные средства характеризации и испытаний используются для проверки механической целостности и микроструктурного качества готового соединения. Это включает в себя комбинацию разрушающих испытаний, которые измеряют прочность и ударную вязкость, включая испытания на растяжение, ударные испытания по Шарпи, а также измерения макро- и микротвердости. Эти методы гарантируют, что паяный компонент соответствует точным инженерным спецификациям, требуемым для его применения, подтверждая, что процесс соединения не привел к каким-либо ослаблениям или непреднамеренным изменениям материала.

Основная проблема не просто в перечислении испытательного оборудования, а в понимании того, что тестирование является окончательной, критически важной проверкой в процессе, где успех определяется задолго до того, как деталь попадает в печь. Эффективное тестирование подтверждает, что тщательный контроль над конструкцией соединения, чистотой и термическим циклом привел к созданию надежного и прочного компонента.

Почему тестирование является основой успешной пайки

Вакуумная пайка часто используется в отраслях с высокими ставками, таких как аэрокосмическая, медицинская и энергетическая, где отказ компонента может иметь серьезные последствия. Тестирование — это не просто проверка качества; это неотъемлемая часть разработки процесса, сертификации и постоянного обеспечения качества.

Требования критически важных применений

Такие применения, как газотурбинные двигатели, топливные и гидравлические системы, а также компоненты спутников, полагаются на вакуумную пайку благодаря ее способности создавать прочные, герметичные соединения с минимальными деформациями. Эти компоненты должны выдерживать экстремальные температуры, давления и вибрации. Тестирование предоставляет объективное доказательство того, что паяное соединение может выдержать эти условия эксплуатации.

От разработки процесса до производственного контроля

Во время исследований и разработок полный набор тестов помогает инженерам оптимизировать такие параметры, как температура печи, время выдержки и выбор припоя. Для производства стратегический выбор этих тестов на статистической основе гарантирует, что процесс остается стабильным и продолжает производить детали, соответствующие первоначальному, проверенному стандарту.

Основные методы характеризации и испытаний

Требуемые испытания можно разделить на те, которые измеряют объемные механические свойства соединения, и те, которые проверяют его внутреннюю структуру на микроскопическом уровне.

Испытания на растяжение: измерение предела прочности

Испытание на растяжение включает в себя разрыв образца паяного соединения до разрушения. Это напрямую измеряет предел прочности (UTS) соединения. Целью часто является разрушение основного материала до разрушения паяного соединения, что доказывает, что соединение не является самым слабым звеном в сборке.

Ударные испытания по Шарпи: оценка ударной вязкости

Испытание по Шарпи измеряет способность материала поглощать внезапный удар или ударную нагрузку без разрушения. Маятник ударяет по надрезанному образцу паяного соединения, и энергия, поглощенная при разрушении, указывает на его ударную вязкость. Это критически важно для компонентов, которые могут испытывать динамические нагрузки или работать при низких температурах, где материалы могут стать хрупкими.

Измерение твердости: проверка свойств материала

Термический цикл пайки может изменить твердость, а следовательно, прочность и износостойкость основных материалов вблизи соединения. Измерение твердости, с использованием таких методов, как Роквелл или Виккерс, вдавливает небольшой индентор в материал. Этот тест подтверждает, что термическая обработка не привела к неприемлемому размягчению или упрочнению основных материалов.

Микроструктурный анализ: исследование границы раздела соединения

Это, пожалуй, наиболее информативная форма тестирования. Поперечное сечение паяного соединения разрезается, полируется и химически травится, чтобы выявить его внутреннюю структуру под микроскопом. Этот металлографический анализ может выявить:

- Поры или пористость: Зазоры, которые ослабляют соединение и могут привести к утечкам.

- Заполнение припоем: Подтверждает, что припой должным образом заполнил весь зазор соединения.

- Хрупкие интерметаллиды: Нежелательные химические соединения, которые могут образовываться на границе раздела между припоем и основным материалом, являясь частой причиной отказа.

Этот анализ часто сочетается с измерением микротвердости, которое использует очень маленький индентор для измерения изменений твердости по микроскопической границе раздела соединения, точно определяя хрупкие зоны.

Понимание критически важных факторов процесса

Никакое количество тестов не может спасти соединение, которое было обречено на отказ из-за плохой подготовки или контроля процесса. Результаты вышеуказанных тестов являются прямым отражением того, насколько хорошо были управляемы предыдущие шаги.

Принцип "Чистота — это все"

Успешная вакуумная пайка невозможна без идеально чистых деталей и сборочных сред. Любые масла, оксиды или загрязнения будут препятствовать правильному смачиванию и прилипанию припоя к основным материалам, что приведет к образованию пустот и слабого соединения, которое не выдержит испытаний.

Критичность зазора в соединении

Зазор между соединяемыми деталями — зазор в соединении — является критическим параметром конструкции, обычно составляющим от 0,025 мм до 0,125 мм (от 0,001" до 0,005"). Если зазор слишком узок, припой не сможет заполнить его капиллярным действием. Если он слишком широк, он не заполнится полностью, что приведет к слабому, пористому соединению.

Двуединый меч термического цикла

Термический цикл необходим для расплавления припоя, но он также может вызвать напряжение, деформацию или нежелательные металлургические изменения в основных материалах. Точный контроль скорости нагрева, времени выдержки и скорости охлаждения необходим для достижения прочного соединения без ущерба для целостности всей сборки.

Как подходить к тестированию для вашего проекта

Конкретный режим тестирования, который вам нужен, зависит от вашей цели.

- Если ваш основной акцент на исследованиях и разработках: Используйте полный набор тестов с сильным акцентом на микроструктурный анализ, чтобы понять, как переменные процесса напрямую влияют на качество соединения на микроскопическом уровне.

- Если ваш основной акцент на контроле качества производства: Полагайтесь на статистическую выборку для разрушающих испытаний, таких как испытания на растяжение, дополненные неразрушающим контролем (НК) там, где это применимо, для обеспечения постоянной стабильности процесса.

- Если ваш основной акцент на анализе отказов: Начните с тщательного визуального и микроструктурного анализа, чтобы определить вид и причину отказа, прежде чем использовать механические испытания для подтверждения первопричины.

В конечном итоге, надежная стратегия тестирования превращает вакуумную пайку из сложного искусства в надежную и воспроизводимую инженерную науку.

Сводная таблица:

| Метод испытания | Назначение | Ключевые показатели |

|---|---|---|

| Испытания на растяжение | Измеряет прочность соединения | Предел прочности (UTS) |

| Ударные испытания по Шарпи | Оценивает ударную вязкость при ударной нагрузке | Энергия, поглощенная при разрушении |

| Измерение твердости | Проверяет изменения свойств материала | Значения твердости по Роквеллу, Виккерсу |

| Микроструктурный анализ | Проверяет качество границы раздела соединения | Поры, заполнение припоем, интерметаллиды |

Нужны надежные решения для вакуумной пайки для вашей лаборатории? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печей, таких как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Обладая широкими возможностями индивидуальной настройки, мы точно удовлетворяем ваши уникальные экспериментальные требования, обеспечивая прочные соединения для критически важных применений в аэрокосмической, медицинской и энергетической отраслях. Свяжитесь с нами сегодня, чтобы улучшить процесс пайки с помощью индивидуальной поддержки!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала