По своей сути, вакуумная термообработка обеспечивает превосходные результаты для материалов, исключая неконтролируемую переменную атмосферного воздуха. Это предотвращает нежелательные поверхностные реакции, такие как окисление и обезуглероживание, что приводит к получению деталей с улучшенными механическими свойствами, более высокой чистотой и чистой, яркой поверхностью непосредственно из печи.

Фундаментальное различие заключается в контроле. Традиционные методы обрабатывают материалы вопреки атмосфере, требуя корректирующих шагов, в то время как вакуумные методы обрабатывают материалы путем освоения атмосферы, обеспечивая уровень точности и качества, который иначе недостижим.

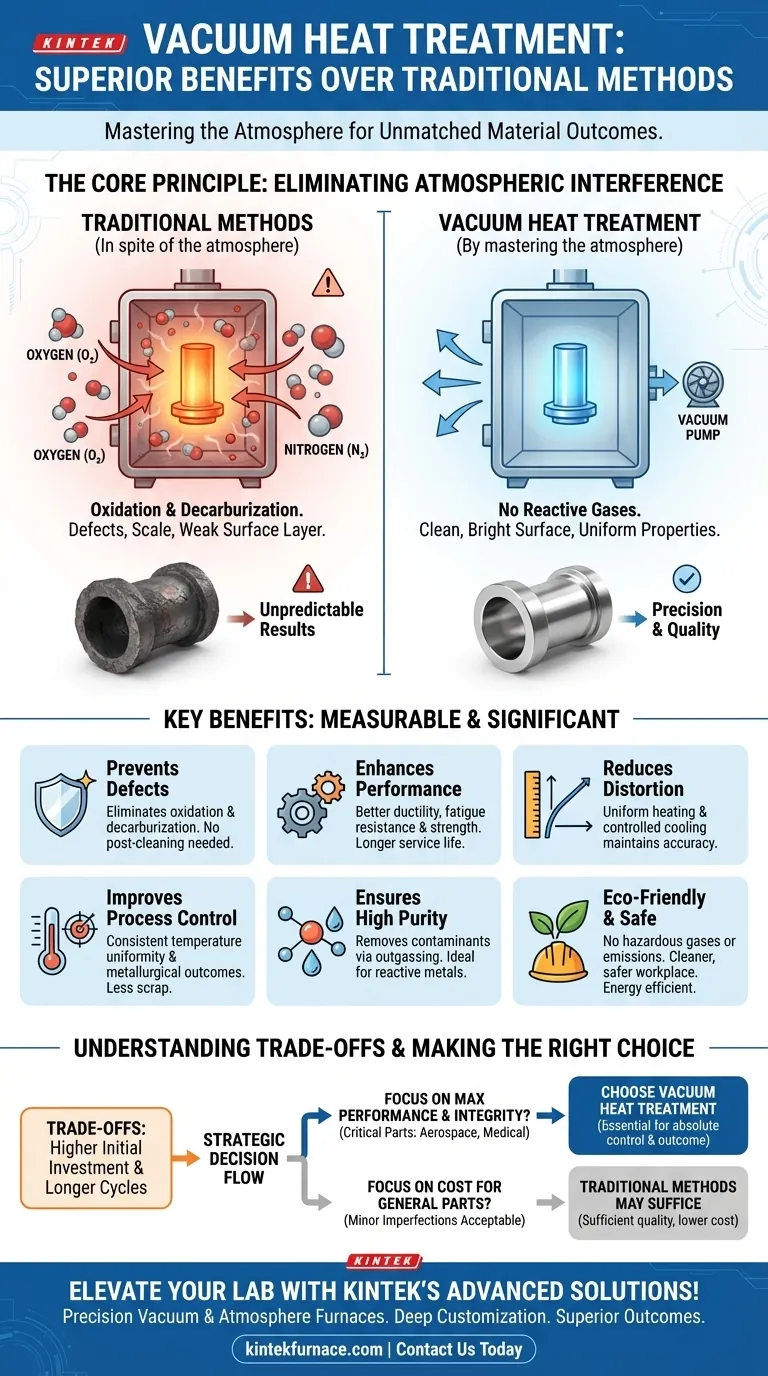

Основной принцип: устранение атмосферных помех

Термообработка в обычной печи означает воздействие на нагретую, высокореактивную металлическую поверхность атмосферы, состоящей примерно из 78% азота и 21% кислорода. Это взаимодействие является источником большинства дефектов термообработки.

Проблема с традиционными атмосферами

В традиционной печи кислород агрессивно реагирует с горячей металлической поверхностью, процесс, известный как окисление. Это приводит к образованию слоя окалины или обесцвечиванию.

Этот слой окисления не просто косметический. Он может ухудшать поверхностную твердость, вызывать неточности размеров и даже создавать начальные точки для трещин или усталостного разрушения.

Кроме того, атмосфера может реагировать с углеродом в стали, что приводит к обезуглероживанию. Эта потеря поверхностного углерода приводит к образованию мягкого, слабого внешнего слоя, который снижает износостойкость и прочность конечного изделия.

Вакуумное решение

Вакуумная печь работает путем удаления атмосферы перед нагревом. Работая в почти идеальном вакууме, практически нет кислорода или других реактивных газов, которые могли бы взаимодействовать с деталью.

Этот полный контроль над средой гарантирует, что химический состав поверхности материала остается неизменным на протяжении всего процесса. Деталь, выходящая из печи, химически такая же, как и деталь, поступившая в нее — только с уточненной внутренней кристаллической структурой.

Превосходные свойства материала и целостность поверхности

Устранение нежелательных химических реакций напрямую приводит к получению более качественного, более производительного конечного продукта. Преимущества измеримы и значительны.

Предотвращение окисления и обезуглероживания

Детали, обработанные в вакууме, выходят чистыми, яркими и без окалины. Это часто устраняет необходимость в операциях послеобработки, таких как пескоструйная обработка или кислотное травление, экономя время и деньги.

Что более важно, поверхность сохраняет полное содержание углерода и легирующих элементов, обеспечивая равномерность твердости, износостойкости и прочности, достигаемых термообработкой, от сердцевины до поверхности.

Улучшение механических характеристик

Чистая, неокисленная поверхность свободна от микроскопических дефектов, которые могут поражать детали, обработанные обычными методами. Это сохраняет присущую материалу пластичность и усталостную прочность.

Результатом является компонент с более длительным и предсказуемым сроком службы, что является критически важным фактором для высоконагруженных применений в таких отраслях, как аэрокосмическая, медицинская и высокопроизводительная автомобильная промышленность.

Снижение деформации

Вакуумные печи обеспечивают чрезвычайно равномерный нагрев, так как тепло передается в основном излучением в отсутствие воздушных потоков. Это, в сочетании с контролируемым охлаждением (закалкой) с использованием инертного газа, минимизирует термические напряжения, которые вызывают деформацию или искривление деталей.

Непревзойденный контроль и повторяемость процесса

Помимо металлургических преимуществ, вакуумная технология обеспечивает исключительно стабильный и повторяемый производственный процесс.

Достижение равномерности температуры

Отсутствие конвекционных потоков в вакууме обеспечивает нагрев всех поверхностей компонента, включая сложные геометрии и внутренние отверстия, с одинаковой скоростью. Эта равномерность температуры является ключом к достижению стабильных металлургических превращений по всей детали.

Обеспечение высокой чистоты

Вакуумная среда по своей природе чиста. Она активно удаляет загрязнения, влагу и поглощенные газы с поверхности деталей, процесс, известный как дегазация.

Это приводит к получению готового продукта исключительно высокой чистоты, что важно для обработки реактивных металлов, таких как титан, или высокочистых сплавов, используемых в электронике и медицинских имплантатах.

Понимание компромиссов

Хотя преимущества очевидны, вакуумная термообработка не является решением по умолчанию для каждого применения. Это точный процесс с сопутствующими затратами.

Более высокие первоначальные инвестиции и стоимость цикла

Вакуумные печи представляют собой значительные капитальные вложения по сравнению с традиционными атмосферными печами. Сам цикл процесса также может быть более длительным из-за времени, необходимого для откачки камеры до требуемого уровня вакуума.

Когда достаточно более простых методов

Для компонентов общего назначения, где чистота поверхности не критична и допустимо небольшое обезуглероживание, более экономичными могут быть обычные методы обработки в контролируемой атмосфере или в печах открытого типа. Ключевым моментом является соответствие процесса требованиям к производительности детали.

Эксплуатационные и экологические преимущества

Современные производственные решения также определяются эффективностью, безопасностью и воздействием на окружающую среду — областями, в которых вакуумная технология превосходит аналоги.

Повышение энергоэффективности

Хотя время цикла может быть дольше, современные вакуумные печи хорошо изолированы и теряют очень мало тепла в окружающую среду. В отличие от многих традиционных печей, которые должны работать на холостом ходу при заданной температуре в выходные дни для предотвращения теплового удара, вакуумная печь может быть полностью отключена, что значительно экономит энергию.

Создание более безопасного и чистого рабочего места

Вакуумные печи устраняют необходимость в легковоспламеняющихся или взрывоопасных газах (таких как водород или эндотермический газ), часто используемых в атмосферных печах. Процесс не производит выбросов, токсичных побочных продуктов и опасных химикатов, требующих утилизации, что приводит к гораздо более безопасной и экологически чистой эксплуатации.

Правильный выбор для вашего приложения

Выбор правильного метода термообработки требует согласования возможностей процесса с требованиями конечного использования и ценностью вашего компонента.

- Если ваш основной акцент — максимальная производительность материала и целостность поверхности: Вакуумная обработка необходима для критически важных компонентов в аэрокосмической, медицинской или инструментальной и штамповой промышленности, где сбой недопустим.

- Если ваш основной акцент — повторяемость процесса для дорогостоящих деталей: Точность и стабильность вакуумной обработки снижают брак и переделки, обеспечивая долгосрочную ценность, которая может перевесить первоначальные затраты.

- Если ваш основной акцент — экономичность для деталей общего назначения: Традиционные печи с контролируемой атмосферой могут обеспечить достаточное качество для компонентов, где незначительные дефекты поверхности приемлемы.

В конечном итоге, выбор вакуумной термообработки — это стратегическое решение, направленное на приоритет абсолютного контроля над металлургическим результатом ваших самых критически важных компонентов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает окисление/обезуглероживание | Устраняет поверхностные реакции, обеспечивая чистую, яркую отделку и равномерную твердость без послеобработочной очистки. |

| Улучшает механические свойства | Повышает пластичность, усталостную прочность и прочность для увеличения срока службы в высоконагруженных отраслях. |

| Снижает деформацию | Обеспечивает равномерный нагрев и контролируемое охлаждение для минимизации деформации и поддержания точности размеров. |

| Обеспечивает высокую чистоту | Удаляет загрязнения путем дегазации, идеально подходит для реактивных металлов и высокочистых сплавов. |

| Улучшает контроль процесса | Предлагает равномерность температуры и повторяемость, сокращая брак и переделки в производстве. |

| Экологические преимущества и преимущества безопасности | Устраняет опасные газы и выбросы, создавая более безопасное, чистое рабочее место с лучшей энергоэффективностью. |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям точное оборудование, такое как вакуумные и атмосферные печи, муфельные, трубчатые, вращающиеся печи и системы CVD/PECVD. Наши обширные возможности глубокой индивидуальной настройки гарантируют, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходные результаты для материалов, улучшенный контроль процесса и снижение затрат. Не соглашайтесь на меньшее — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы термообработки и стимулировать инновации в ваших приложениях!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов