Техническое преимущество вакуумной сушильной печи заключается в ее способности отделять удаление растворителя от воздействия высокой температуры. Для смешанных порошков WC-Co-Ni эта специфическая среда позволяет спиртовым диспергаторам испаряться при значительно более низких температурах, предотвращая окисление химически активных никелевых (Ni) и кобальтовых (Co) связующих, которые обычно деградируют при стандартной атмосферной сушке.

Ключевой вывод В производстве твердых сплавов присутствие кислорода является врагом структурной целостности. Вакуумная сушка служит защитным технологическим этапом, который удаляет растворители без перегрева материала, гарантируя, что связующие никель и кобальт остаются металлическими и чистыми — критически важное требование для достижения надлежащего смачивания и высокой плотности на последующей стадии спекания.

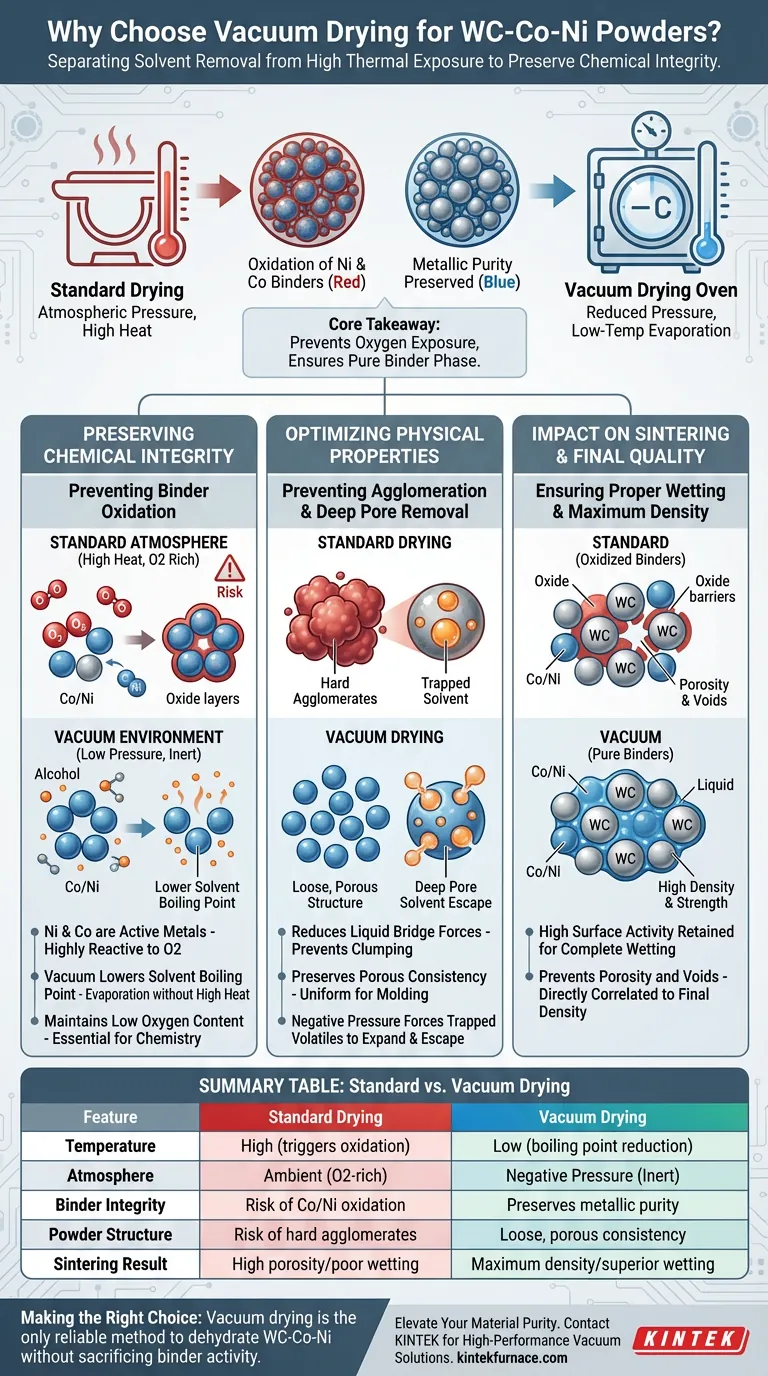

Сохранение химической целостности

Предотвращение окисления связующего

Основной риск при переработке порошков WC-Co-Ni заключается в высокой реакционной способности металлической фазы связующего. Никель (Ni) и Кобальт (Co) являются «активными металлическими порошками», которые легко реагируют с кислородом при нагревании в стандартной атмосфере.

Вакуумная сушка работает за счет снижения давления окружающей среды, что понижает точку кипения растворителей, таких как спирт.

Это позволяет диспергаторам испаряться и удаляться без подвергания порошка воздействию высоких температур, которые вызывают быстрое окисление.

Контроль содержания кислорода

Поддержание низкого содержания кислорода — это не просто предпочтение, а химическая необходимость для этой материальной системы.

Если порошок окисляется во время сушки, кислород остается запертым в смеси.

Этот остаточный кислород нарушает химию материала на последующих этапах, в частности, препятствуя взаимодействию карбидных частиц с металлическим связующим.

Оптимизация физических свойств

Предотвращение агломерации

Высокая температура часто вызывает слипание или комкование мелких порошков, образуя твердые агломераты, которые трудно формовать.

Облегчая испарение при более низких температурах, вакуумная сушка снижает «силы жидкого мостика», которые притягивают частицы друг к другу.

Это сохраняет рыхлую, пористую консистенцию порошка, обеспечивая однородность материала на этапах формования и прессования.

Глубокое удаление растворителя из пор

Стандартная сушка часто удерживает влагу или растворители глубоко внутри скоплений порошка из-за поверхностного натяжения и атмосферного давления.

Отрицательное давление вакуумной печи заставляет эти запертые летучие вещества расширяться и выходить из микроструктуры.

Это обеспечивает полное удаление потенциальных загрязнителей, таких как этанол или вода, которые в противном случае могут вызвать растрескивание или дефекты во время спекания.

Влияние на спекание и конечное качество

Обеспечение надлежащего смачивания

Успех твердых сплавов зависит от того, как жидкая фаза связующего (Co/Ni) обтекает и «смачивает» частицы карбида вольфрама (WC) во время спекания.

Окисление действует как барьер для этого процесса.

Предотвращая образование оксидных слоев на поверхности во время сушки, вакуумный процесс гарантирует, что связующее сохраняет высокую поверхностную активность, позволяя ему полностью смачивать частицы карбида.

Достижение максимальной плотности

Конечная цель использования WC-Co-Ni — создание плотного, твердого материала.

Плохое смачивание, вызванное предыдущим окислением, приводит к пористости и пустотам в конечном продукте.

Следовательно, использование вакуумной сушильной печи напрямую коррелирует с достижением конечной плотности и механической прочности, необходимых для высокопроизводительных инструментов из твердых сплавов.

Понимание компромиссов

Оборудование против качества

Хотя вакуумная сушка технически превосходит для активных металлов, она влечет за собой более высокие затраты на оборудование и сложность по сравнению со стандартными конвекционными печами.

Однако для смесей WC-Co-Ni это редко выбор удобства. Химическая чувствительность кобальта и никеля делает вакуумную обработку техническим требованием, а не необязательным улучшением.

Использование стандартных методов сушки для этих конкретных материалов, вероятно, приведет к ухудшению металлургических свойств, которые не могут быть исправлены на последующих этапах обработки.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить целостность вашего производства твердых сплавов, рассмотрите следующее относительно вашего технологического оборудования:

- Если ваш основной фокус — конечная плотность материала: Вы должны использовать вакуумную сушку для предотвращения окисления, поскольку оксидные слои на частицах Co/Ni будут препятствовать уплотнению во время спекания.

- Если ваш основной фокус — текучесть порошка: Рекомендуется вакуумная сушка для предотвращения образования твердых агломератов, обеспечивая равномерное заполнение форм порошком.

- Если ваш основной фокус — рекуперация растворителя: Вакуумная сушка позволяет безопасно улавливать летучие спиртовые диспергаторы при низких температурах по сравнению с вентиляцией горячих печей.

В конечном счете, вакуумная сушка является единственным надежным методом обезвоживания порошков WC-Co-Ni без ущерба для химической активности фазы связующего.

Сводная таблица:

| Характеристика | Стандартный метод сушки | Вакуумная сушильная печь |

|---|---|---|

| Температура | Высокая (вызывает окисление) | Низкая (снижение точки кипения) |

| Атмосфера | Окружающая (богатая кислородом) | Отрицательное давление (инертная/защитная) |

| Целостность связующего | Риск окисления Co/Ni | Сохраняет металлическую чистоту |

| Структура порошка | Риск образования твердых агломератов | Рыхлая, пористая консистенция |

| Результат спекания | Высокая пористость/плохое смачивание | Максимальная плотность/превосходное смачивание |

Повысьте чистоту вашего материала с KINTEK

Не позволяйте окислению поставить под угрозу структурную целостность ваших смесей WC-Co-Ni. Опираясь на экспертные исследования и разработки и точное производство, KINTEK предлагает высокопроизводительные вакуумные, муфельные, трубчатые и CVD системы — все полностью настраиваемые для удовлетворения ваших уникальных лабораторных и промышленных требований.

Наши специализированные решения для вакуумной сушки обеспечивают сохранение химической активности ваших связующих, способствуя идеальному смачиванию и максимальной плотности в каждой партии.

Готовы оптимизировать процесс сушки?

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Ссылки

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какие методы используются для охлаждения деталей после термической обработки в вакуумной печи? Оптимизируйте свойства вашего металла

- Почему оборудование для вакуумно-давленной пропитки необходимо для глубокой пропитки древесины? Обеспечьте максимальную долговечность материала

- Почему для сушки геля NaFePO4 используется вакуумная печь? Предотвращение окисления и обеспечение химической однородности

- Почему лабораторная высокотемпературная печь, оснащенная системой высокого вакуума, необходима для металлургических реакций?

- Почему вакуумные сушильные шкафы и силикагель используются для предварительной дегидратации имитаторов солей пиропроцесса?

- Каковы экологические преимущества вакуумных печей? Достижение нулевых выбросов и высокой эффективности

- Каковы пять основных компонентов вакуумной плавильной печи? Важный элемент для производства металлов высокой чистоты

- Каков максимальный уровень вакуума для высокотемпературной вакуумной печи? Достижение ультрачистой обработки для современных материалов