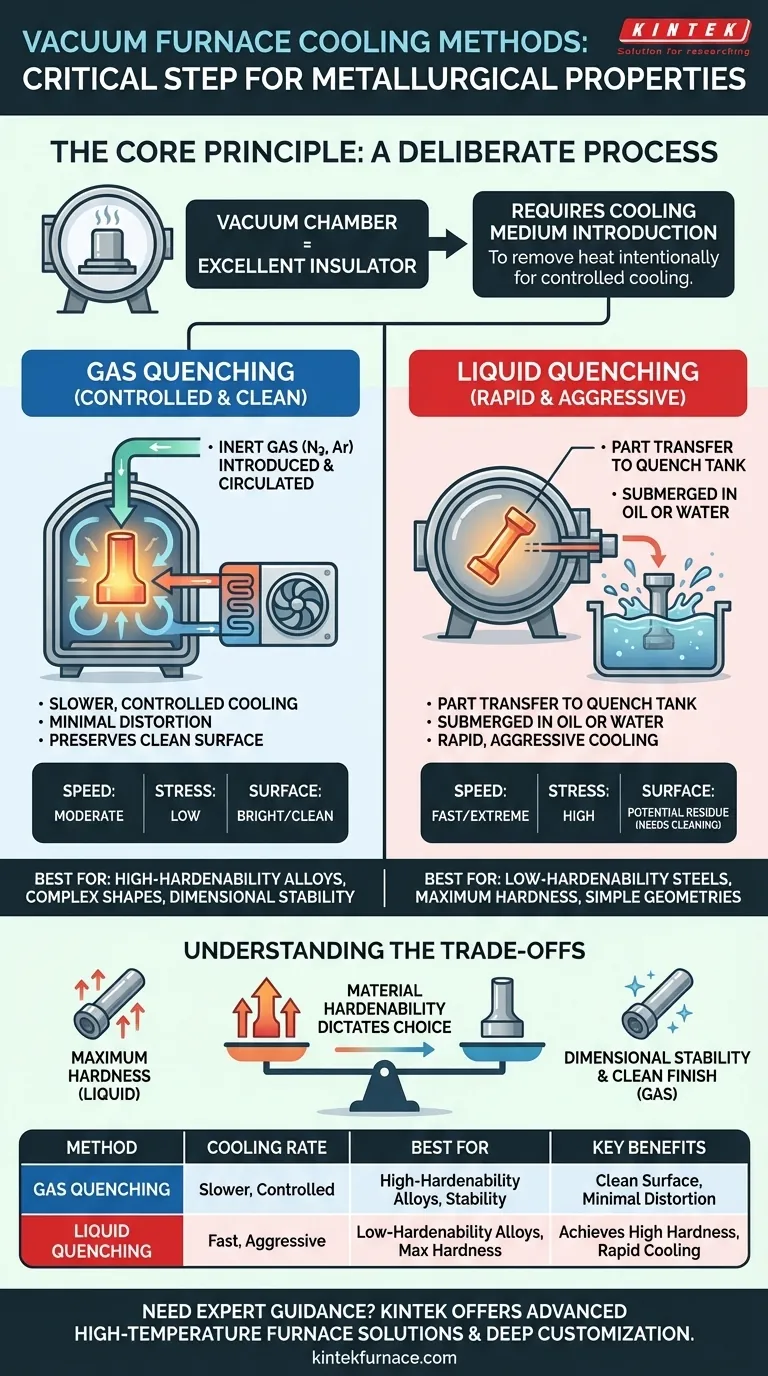

Коротко говоря, охлаждение деталей после термической обработки в вакуумной печи осуществляется двумя основными методами: контролируемой газовой закалкой и быстрой жидкостной закалкой. Газовая закалка включает введение инертного газа, такого как аргон или азот, в камеру для более медленного, контролируемого охлаждения, сохраняя при этом чистую поверхность детали. Жидкостная закалка включает погружение детали в масло или воду для гораздо более быстрого охлаждения, обычно для достижения максимальной твердости определенных металлов.

Метод охлаждения — это не второстепенная мысль; это критический шаг, который определяет окончательные металлургические свойства компонента. Выбор между газовой и жидкостной закалкой — это сознательный компромисс между достижением максимальной твердости и поддержанием стабильности размеров.

Основной принцип вакуумного охлаждения

Почему охлаждение — это преднамеренный процесс

Вакуум является отличным изолятором. Поскольку в камере нет воздуха или другой среды для отвода тепла, деталь не будет остывать сама по себе с какой-либо значимой скоростью.

Для охлаждения компонента мы должны намеренно ввести охлаждающую среду в контролируемую среду. Выбор этой среды и скорость, с которой она отводит тепло, являются фундаментальными для успеха процесса термической обработки.

Объяснение основных методов охлаждения

Газовая закалка

Газовая закалка, или газовое охлаждение, включает заполнение герметичной вакуумной камеры высокочистым инертным газом. Азот распространен и экономичен, в то время как аргон используется для материалов, которые могут реагировать с азотом при высоких температурах.

Этот газ циркулирует с помощью мощного вентилятора, передавая тепло от компонента к теплообменнику. Контролируя давление и скорость газа, операторы могут точно управлять скоростью охлаждения. Этот метод идеален для минимизации деформации и поддержания чистой, свободной от оксидов поверхности, достигаемой в вакууме.

Жидкостная закалка

Жидкостная закалка — это гораздо более агрессивный метод охлаждения, используемый для достижения специфических металлургических превращений, в частности для упрочнения сталей. Сразу после цикла нагрева деталь механически переносится из вакуумной камеры во встроенный герметичный резервуар, содержащий закалочную жидкость.

Две наиболее распространенные используемые жидкости:

- Закалка в масле: Обеспечивает очень быструю скорость охлаждения, которая менее агрессивна, чем вода. Широко используется для упрочнения различных легированных сталей, так как снижает риск закалочных трещин.

- Закалка в воде: Обеспечивает чрезвычайно быструю скорость охлаждения, но термический удар огромен. Обычно используется для низкоуглеродистых сталей или сплавов, которые требуют резкой закалки для достижения полной твердости.

Некоторые печи также могут поддерживать другие среды, такие как нитратные соли, для специализированных процессов.

Понимание компромиссов

Скорость против внутренних напряжений

Основной компромисс заключается между скоростью охлаждения и риском негативных последствий.

- Быстрое охлаждение (жидкостная закалка): Достигает максимальной твердости, но вызывает значительные внутренние напряжения. Это увеличивает риск деформации, коробления или даже растрескивания детали, особенно в сложных геометриях.

- Медленное охлаждение (газовая закалка): Обеспечивает отличную стабильность размеров и минимизирует внутренние напряжения. Однако скорость охлаждения может быть недостаточной для достижения требуемой твердости для некоторых сплавов с низкой прокаливаемостью.

Качество поверхности против последующей обработки

Ключевым преимуществом вакуумной термической обработки является получение ярких, чистых деталей.

- Газовая закалка: Идеально сохраняет эту чистую поверхность, поскольку деталь никогда не подвергается воздействию загрязняющей среды.

- Жидкостная закалка: Может оставлять маслянистый налет или поверхностную пленку, что требует вторичной очистки, добавляя время и затраты к производственному циклу.

Прокаливаемость материала

Выбор в основном диктуется свойствами материала. "Прокаливаемость" относится к способности материала быть упрочненным термической обработкой.

- Высокопрокаливаемые сплавы (например, многие инструментальные стали): Эти материалы переходят в закаленное состояние даже при более медленных скоростях охлаждения. Контролируемая газовая закалка часто достаточна и очень желательна.

- Низкопрокаливаемые сплавы (например, некоторые углеродистые стали): Эти материалы требуют чрезвычайно быстрой скорости охлаждения для предотвращения образования мягких микроструктур. Быстрая закалка в масле или воде часто необходима.

Правильный выбор для вашей цели

Выбор правильного метода охлаждения требует согласования процесса с вашим материалом и желаемыми конечными свойствами.

- Если ваша основная цель — достижение максимальной твердости в низкопрокаливаемой стали: Необходима быстрая жидкостная закалка (масло или вода).

- Если ваша основная цель — стабильность размеров и чистая поверхность высокопрокаливаемого сплава: Контролируемая газовая закалка инертным газом — лучший выбор.

- Если ваша основная цель — снятие напряжений или отжиг: Требуется очень медленный, программируемый цикл охлаждения с использованием газа низкого давления или просто естественное охлаждение печи.

- Если вы обрабатываете детали сложной формы или с тонкими поперечными сечениями: Отдайте предпочтение более медленной газовой закалке, чтобы предотвратить деформацию и растрескивание, при условии, что это позволяет прокаливаемость материала.

В конечном счете, метод охлаждения — это инженерное решение, которое напрямую определяет производительность и надежность компонента.

Сводная таблица:

| Метод | Скорость охлаждения | Лучше всего подходит для | Основные преимущества |

|---|---|---|---|

| Газовая закалка | Медленнее, контролируемое | Высокопрокаливаемые сплавы, стабильность размеров | Чистая поверхность, минимальная деформация |

| Жидкостная закалка | Быстрое, агрессивное | Низкопрокаливаемые сплавы, максимальная твердость | Достигает высокой твердости, быстрое охлаждение |

Нужна экспертная консультация по охлаждению в вакуумной печи для вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы улучшить ваши процессы термической обработки и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки