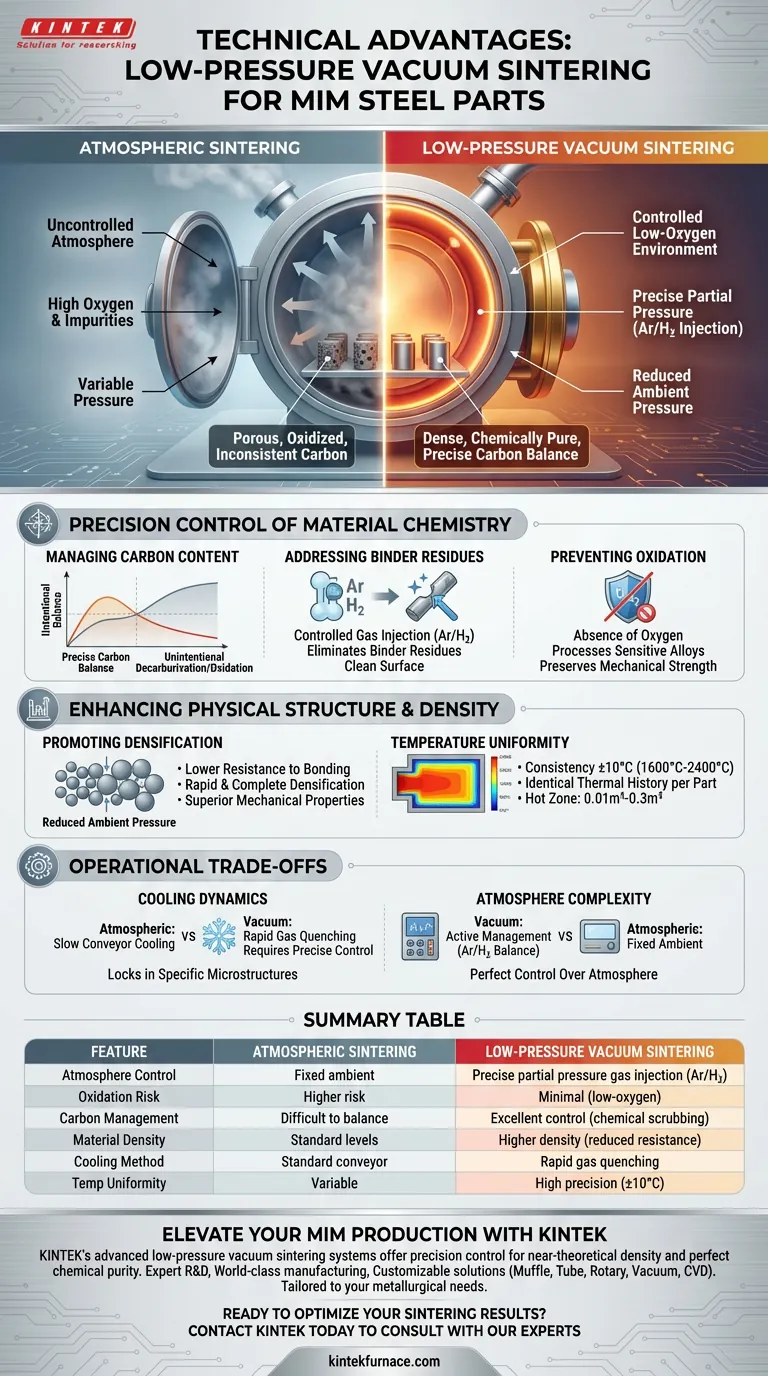

Основное техническое преимущество низковакуумного спекания заключается в его способности создавать контролируемую среду с низким содержанием кислорода, что значительно улучшает плотность и химическую чистоту деталей, изготовленных методом MIM (Metal Injection Molding).

В отличие от спекания при атмосферном давлении, вакуумные печи позволяют точно управлять внутренним давлением и составом газа. Эта возможность критически важна для управления содержанием углерода, удаления остатков связующего вещества и предотвращения окисления чувствительных марок стали.

Ключевой вывод: Для получения высокопроизводительных деталей MIM необходимо освоить удаление связующих веществ и предотвращение образования пустот. Низковакуумное спекание решает эту проблему, снижая окружающее давление для уплотнения, одновременно используя контролируемую подачу газа для химической очистки от остатков углерода и предотвращения окисления.

Точный контроль химического состава материала

Управление содержанием углерода

Наиболее критичной проблемой в MIM является поддержание правильного баланса углерода после удаления связующего вещества. Низковакуумные печи обеспечивают среду с низким кислородным потенциалом.

Эта среда предотвращает непреднамеренное обезуглероживание или окисление стали, гарантируя, что конечное содержание углерода строго соответствует спецификациям сплава.

Устранение остатков связующего вещества

Атмосферные печи часто страдают от «избытка углерода», вызванного захваченными материалами связующего. Вакуумные печи решают эту проблему, позволяя контролируемо вводить инертные или восстановительные газы, такие как аргон или водород.

Эти газы активно реагируют с остатками связующего или выносят их. Эта возможность точной настройки гарантирует, что характеристики поверхности детали остаются чистыми и без дефектов.

Предотвращение окисления

Стандартное атмосферное спекание представляет риск для реактивных материалов. Отсутствие кислорода в вакуумной печи позволяет обрабатывать марки стали, очень чувствительные к окислению.

Эта возможность необходима для высокопроизводительных сплавов, где даже микроскопическое окисление может поставить под угрозу механическую прочность.

Улучшение физической структуры и плотности

Содействие уплотнению

Достижение полной плотности — конечная цель спекания. Снижая окружающее давление, вакуумные печи уменьшают сопротивление связыванию частиц.

Это снижение давления способствует быстрому и полному уплотнению стальных деталей, что приводит к превосходным механическим свойствам по сравнению с деталями, обработанными при атмосферном давлении.

Равномерность температуры

Согласованность важна для серийного производства. Эти печи поддерживают равномерность температуры в пределах ±10°C даже при экстремальных температурах от 1600°C до 2400°C.

Это гарантирует, что каждая деталь в партии, независимо от ее положения в горячей зоне (от 0,01 м³ до 0,3 м³), испытывает абсолютно одинаковую термическую историю.

Эксплуатационные компромиссы: вакуум против атмосферы

Динамика охлаждения

Атмосферное спекание обычно полагается на конвейерные печи со стандартными скоростями охлаждения. В отличие от этого, вакуумные печи часто оснащаются системами газового закалки.

Это позволяет деталям охлаждаться значительно быстрее, чем в конвейерных печах. Быстрое охлаждение может быть выгодным для фиксации определенных микроструктур, хотя и требует точного контроля для предотвращения термического шока.

Сложность атмосферы

В то время как атмосферные печи полагаются на постоянную окружающую среду, вакуумные печи требуют активного управления.

Оператор должен балансировать уровень вакуума с конкретными парциальными давлениями вводимых газов (Ar/H2). Это добавляет уровень технической сложности, но вознаграждается идеальным контролем над атмосферой спекания.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество ваших стальных деталей MIM, выберите печь, соответствующую вашим конкретным металлургическим требованиям.

- Если ваш основной фокус — химическая чистота: Используйте вакуумное спекание для впрыска газа под частичным давлением (Ar/H2) для точного удаления остатков связующего и контроля углерода.

- Если ваш основной фокус — высокая плотность: Полагайтесь на пониженное атмосферное давление вакуумных печей для обеспечения более плотного связывания частиц и закрытия пор.

- Если ваш основной фокус — чувствительность к окислению: Выбирайте вакуумное спекание для полного удаления кислорода, что позволяет обрабатывать чувствительные высокопроизводительные сплавы.

В конечном итоге, низковакуумное спекание превращает процесс спекания из простого этапа нагрева в настраиваемую химическую реакцию, гарантируя превосходную плотность и целостность поверхности.

Сводная таблица:

| Функция | Атмосферное спекание | Низковакуумное спекание |

|---|---|---|

| Контроль атмосферы | Фиксированная окружающая среда | Точный впрыск газа под частичным давлением (Ar/H2) |

| Риск окисления | Более высокий риск для чувствительных сплавов | Минимальный благодаря среде с низким содержанием кислорода |

| Управление углеродом | Трудно сбалансировать остатки связующего | Отличный контроль за счет химической очистки |

| Плотность материала | Стандартные уровни плотности | Более высокая плотность за счет снижения сопротивления |

| Метод охлаждения | Стандартное конвейерное охлаждение | Быстрая газовая закалка для контроля микроструктуры |

| Равномерность температуры | Переменная в зависимости от размера печи | Высокая точность (обычно в пределах ±10°C) |

Улучшите ваше производство MIM с KINTEK

Не соглашайтесь на непоследовательные свойства материала. Передовые системы низковакуумного спекания KINTEK предлагают точный контроль, необходимый для достижения почти теоретической плотности и идеальной химической чистоты ваших стальных деталей MIM.

Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр настраиваемых решений, включая системы Muffle, Tube, Rotary, Vacuum и CVD. Независимо от того, нужно ли вам устранить окисление или освоить баланс углерода, наши лабораторные высокотемпературные печи адаптированы к вашим уникальным металлургическим потребностям.

Готовы оптимизировать результаты спекания?

Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами

Визуальное руководство

Ссылки

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Искровое плазменное спекание SPS-печь

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

Люди также спрашивают

- Каково значение вакуума в отношении графитовых компонентов в печах? Предотвращение окисления при экстремальных температурах

- Как работает двухкамерная вакуумная печь в течение типичного цикла? Повышение эффективности и чистоты термообработки

- Почему вакуумная сушильная печь необходима для катализаторов N-GC-X? Сохранение активных центров и обеспечение долгосрочной стабильности

- Какова максимальная рабочая температура высокотемпературных вакуумных печей? Обеспечьте точность нагрева до 2600°C

- Как механизм нагрева печи SPS приносит пользу композитам из меди с КНТ? Сохранение наноструктур с помощью быстрого нагрева

- Как детали загружаются в вакуумную печь? Обеспечьте точность и эффективность в вашем процессе

- Почему вакуумная печь необходима в технологическом процессе производства углеродных наносфер? Обеспечение высокой чистоты и дисперсии

- Как система вакуумной откачки работает с точки зрения времени откачки? Добейтесь более быстрой эвакуации для вашей лаборатории