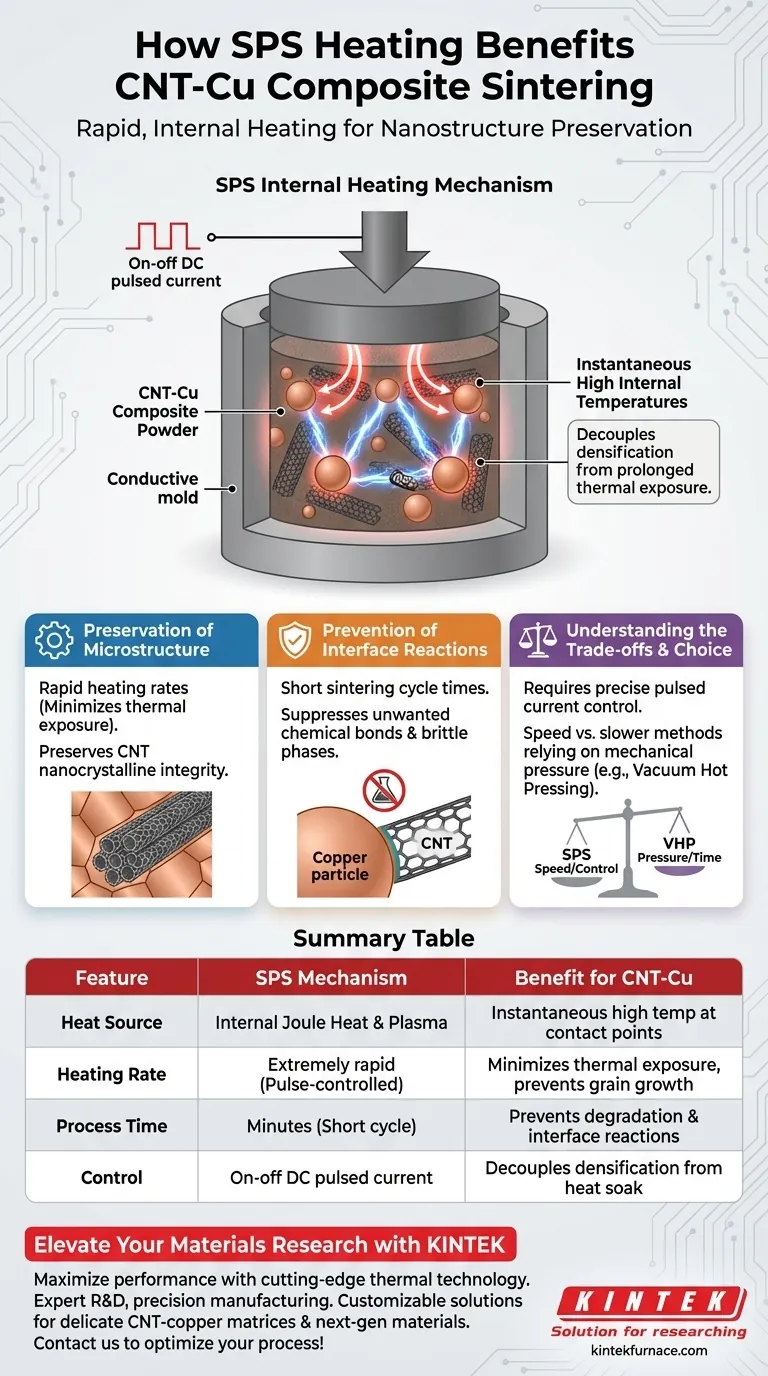

Печь для искрового плазменного спекания (SPS) использует импульсный постоянный ток с включением/выключением для генерации тепла непосредственно внутри композитного материала. Пропуская этот ток через частицы порошка и пресс-формы, система создает разрядную плазму и внутреннее джоулево тепло. Этот механизм обеспечивает мгновенные высокие температуры и чрезвычайно высокие скорости нагрева, позволяя проводить уплотнение за доли времени, требуемого традиционными методами.

Ключевой вывод Уникальный механизм внутреннего нагрева SPS критически важен для нанокомпозитов, поскольку он отделяет уплотнение от длительного теплового воздействия. Быстро спекая, он сохраняет деликатную структуру углеродных нанотрубок и предотвращает деградационные реакции на границе раздела, гарантируя, что конечная медная матрица сохранит свои улучшенные механические свойства.

Механика внутреннего нагрева

Прохождение постоянного тока

В отличие от обычных печей, которые нагревают материал снаружи внутрь, SPS пропускает импульсный постоянный ток с включением/выключением непосредственно через частицы порошка и проводящую пресс-форму.

Эта внутренняя генерация энергии гарантирует, что тепло локализовано именно там, где оно необходимо — в точках контакта частиц.

Генерация джоулева тепла и плазмы

Ток, проходящий через точки контакта, генерирует значительное джоулево тепло из-за электрического сопротивления.

Одновременно промежутки между частицами способствуют генерации разрядной плазмы. Эта комбинация приводит к мгновенным высоким внутренним температурам, которые запускают механизмы быстрого спекания.

Сохранение микроструктуры материала

Минимизация теплового воздействия

Наиболее важным преимуществом механизма нагрева SPS является крайнее сокращение времени обработки.

Поскольку скорости нагрева очень высоки, материал быстро достигает температуры спекания и уплотняется. Это минимизирует "время выдержки", в течение которого медь и углеродные нанотрубки подвергаются воздействию пиковых температур.

Защита целостности КНТ

Углеродные нанотрубки (КНТ) термически чувствительны и могут разрушаться или вступать в химические реакции при длительном воздействии высоких температур.

Завершая уплотнение за очень короткое время, SPS сохраняет нанокристаллическую структуру матрицы и целостность армирования КНТ.

Предотвращение реакций на границе раздела

Длительное время спекания часто приводит к нежелательным химическим реакциям на границе раздела между медной матрицей и углеродными нанотрубками.

Быстрая природа механизма импульсного тока SPS позволяет избежать этих чрезмерных реакций на границе раздела, гарантируя, что связь между матрицей и армированием остается прочной без образования хрупких или деградирующих фаз.

Понимание компромиссов

Контроль процесса против скорости

Хотя быстрый нагрев SPS выгоден, он требует точного контроля параметров тока.

Сама скорость, которая защищает КНТ, оставляет более узкое окно для ошибок по сравнению с такими методами, как вакуумное горячее прессование, которое полагается на медленный, зависящий от времени пластический поток и перегруппировку.

Зависимость от нагрева против давления

SPS в значительной степени полагается на электрические эффекты (плазма/джоулево тепло) для спекания.

В отличие от этого, такие методы, как вакуумное горячее прессование, в большей степени полагаются на высокое одноосное механическое давление (например, 30 МПа) для принудительного устранения пор и содействия пластическому течению. Хотя SPS быстро достигает плотности, понимание взаимодействия между *электрическим* нагревом и приложенным давлением имеет жизненно важное значение для получения стабильных результатов.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших композитов с медной матрицей, армированной углеродными нанотрубками, согласуйте параметры обработки с вашими конкретными потребностями в материалах:

- Если ваш основной фокус — сохранение наноструктуры: Отдавайте приоритет высоким скоростям нагрева SPS, чтобы минимизировать тепловое воздействие и сохранить целостность КНТ.

- Если ваш основной фокус — избежание химической деградации: Используйте короткие циклы спекания SPS для подавления реакций на границе раздела между медью и углеродом.

- Если ваш основной фокус — чистое уплотнение за счет деформации: Признайте, что, хотя SPS работает быстро, дополнительное давление (аналогичное вакуумному горячему прессованию) помогает устранить поры в трудноспекаемых системах.

Используя внутренний нагрев SPS с импульсным током, вы можете получить высокоплотные композиты, не жертвуя уникальными свойствами углеродных нанотрубок.

Сводная таблица:

| Характеристика | Механизм нагрева SPS | Преимущество для композитов КНТ-Cu |

|---|---|---|

| Источник тепла | Внутреннее джоулево тепло и разрядная плазма | Мгновенные высокие температуры в точках контакта |

| Скорость нагрева | Чрезвычайно быстрая, управляемая импульсами | Минимизирует тепловое воздействие и предотвращает рост зерен |

| Время обработки | Минуты (короткий цикл) | Предотвращает деградацию и нежелательные реакции на границе раздела |

| Контроль | Импульсный постоянный ток с включением/выключением | Отделяет уплотнение от длительной тепловой выдержки |

Улучшите свои исследования материалов с KINTEK

Максимизируйте производительность ваших передовых композитов, используя передовые тепловые технологии KINTEK. Опираясь на экспертные исследования и разработки и точное производство, мы предлагаем комплексный ассортимент муфельных, трубчатых, роторных, вакуумных и CVD систем, а также специализированные высокотемпературные лабораторные печи, адаптированные к вашим уникальным исследовательским потребностям.

Независимо от того, спекаете ли вы деликатные матрицы из меди с КНТ или разрабатываете нанокристаллические материалы следующего поколения, наши настраиваемые решения обеспечивают оптимальный контроль зерен и структурную целостность. Готовы оптимизировать процесс спекания? Свяжитесь с нами сегодня, чтобы поговорить с нашими техническими специалистами!

Визуальное руководство

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Почему для обезвоживания оксида алюминия используется лабораторная вакуумная печь с азотной защитой? Обеспечение чистоты поверхностей

- Какую основную функцию выполняет печь при производстве активированного угля из сосновых шишек? Мастер-контролируемый пиролиз

- Какие виды термообработки поддерживаются вакуумными печами? Обеспечьте превосходный металлургический контроль

- Почему необходимо использовать вакуумную сушильную печь для суспензии карбида кремния? Повышение чистоты и плотности заготовки

- Какие типы материалов подходят для вакуумных печей спекания? Идеально для реактивных металлов и применений, требующих высокой чистоты

- Какие системы охлаждения доступны в лабораторных вакуумных печах? Оптимизируйте свойства материалов с точностью

- Почему вакуумная печь необходима для обработки композитных люминесцентных пленок методом дегазации? Обеспечение оптической целостности

- Каков процесс печной пайки? Достижение чистого, прочного соединения металлов без флюса