На практике дисилицид молибдена (MoSi₂) в основном получают методом спекания. Вторичный метод, плазменное напыление, также используется для создания плотных монолитных форм и специализированных композитов.

Выбранный метод производства дисилицида молибдена — это не просто производственный этап; это критически важное решение, которое напрямую влияет на конечную плотность материала, его кристаллическую структуру и, в конечном итоге, на его характеристики в высокотемпературных окислительных средах.

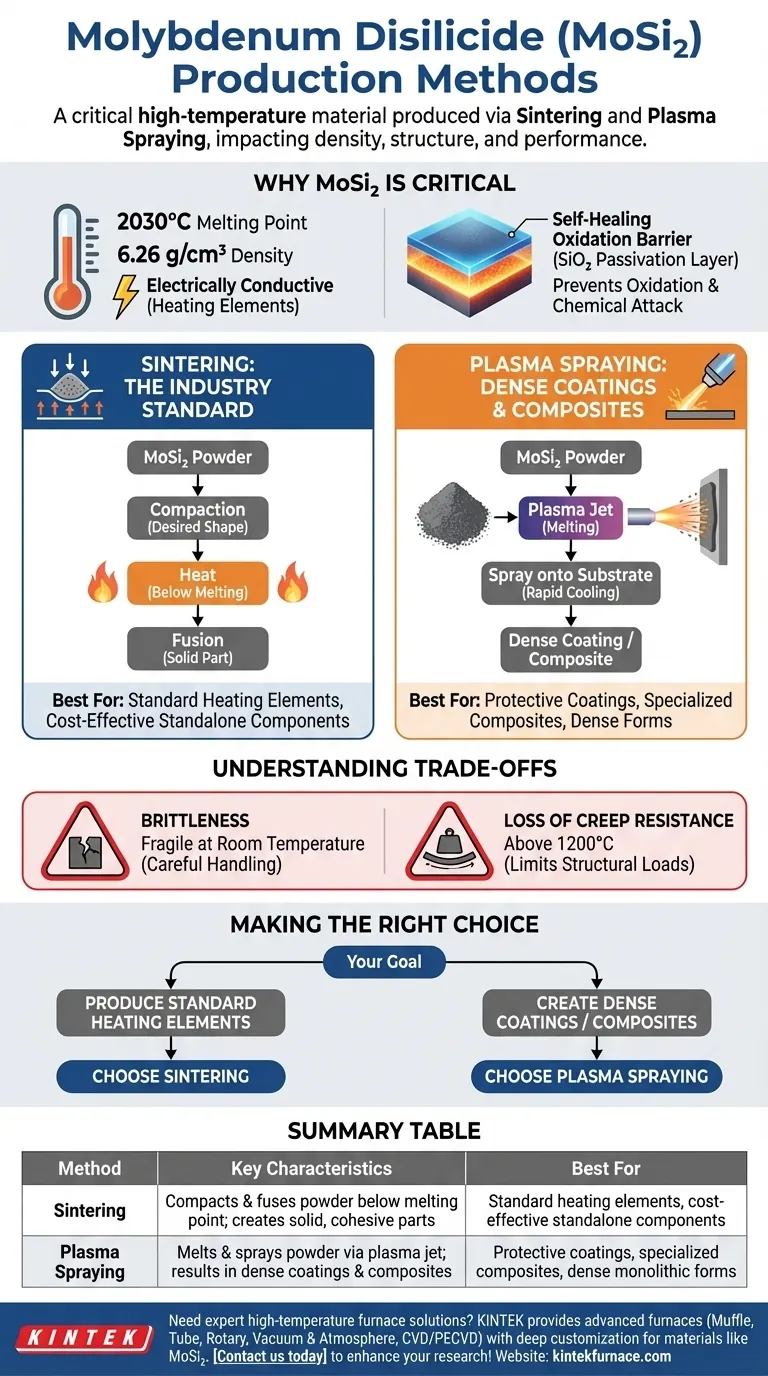

Почему MoSi₂ является критически важным высокотемпературным материалом

Чтобы понять методы производства, мы должны сначала осознать свойства, которые делают MoSi₂ столь ценным. Это интерметаллид, тип материала, который находится между металлом и керамикой.

Основные физические и электрические свойства

Дисилицид молибдена имеет умеренную плотность 6,26 г/см³ и исключительно высокую температуру плавления 2030°C (3686°F).

Важно отметить, что он обладает электропроводностью, что позволяет ему функционировать в качестве резистивного нагревательного элемента, способного работать при экстремальных температурах.

Самовосстанавливающийся барьер окисления

Самая важная характеристика MoSi₂ — его поведение при высоких температурах. При нагревании он образует защитный, или пассивирующий, слой диоксида кремния (SiO₂).

Этот тонкий стеклоподобный слой действует как барьер, защищая основной материал от дальнейшего окисления и химического воздействия, что крайне важно для таких компонентов, как нагревательные элементы и теплозащитные экраны.

Объяснение основных методов производства

Техника производства напрямую влияет на целостность и эксплуатационные характеристики конечного компонента. Каждый метод подходит для различных применений.

Спекание: Отраслевой стандарт

Спекание — наиболее распространенный метод изготовления компонентов из MoSi₂, особенно нагревательных элементов.

Процесс включает прессование порошка MoSi₂ в желаемую форму, а затем нагревание его до высокой температуры, но ниже точки плавления. Это сплавляет частицы порошка вместе, создавая твердую, сплошную деталь.

Плазменное напыление: Для плотных покрытий и композитов

Плазменное напыление — это процесс нанесения покрытий термическим напылением, используемый для получения очень плотных форм MoSi₂. В этой технике порошок MoSi₂ впрыскивается в высокотемпературную плазменную струю, где он плавится и распыляется на подложку.

Этот метод приводит к быстрому охлаждению, которое может привести к образованию смеси кристаллических структур, включая бета-фазу (β-MoSi₂). Он идеально подходит для нанесения защитных покрытий или создания сложных композитных материалов.

Понимание компромиссов материала

Несмотря на исключительные характеристики при высоких температурах, MoSi₂ имеет существенные ограничения, которые должен учитывать любой инженер или конструктор. Эти компромиссы присущи керамической природе материала.

Хрупкость при более низких температурах

Как и многие передовые керамические материалы, MoSi₂ очень хрупок и ломкий при комнатной температуре. Это требует осторожного обращения при установке и может сделать его восприимчивым к механическим ударам.

Потеря сопротивления ползучести выше 1200°C

Хотя он превосходно противостоит окислению, материал начинает терять свою стойкость к ползучести (способность сопротивляться деформации под постоянной нагрузкой) при температурах выше 1200°C. Это ограничивает его использование в конструкционных приложениях под нагрузкой при его максимальных рабочих температурах.

Выбор правильного варианта для вашей цели

Ваше применение определит наиболее подходящий метод производства. Цель состоит в том, чтобы использовать сильные стороны материала, минимизируя его слабые стороны.

- Если ваша основная цель — производство стандартных нагревательных элементов: Спекание — это устоявшийся, надежный и экономически эффективный метод создания отдельных компонентов.

- Если ваша основная цель — создание плотных защитных покрытий или специализированных композитов: Плазменное напыление обеспечивает превосходную плотность и адгезию для защиты поверхности или интеграции в другие материалы.

В конечном счете, понимание связи между производством, свойствами и производительностью является ключом к успешному применению дисилицида молибдена в любом требовательном приложении.

Сводная таблица:

| Метод | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|

| Спекание | Прессует и сплавляет порошок MoSi₂ ниже точки плавления; создает твердые, сплошные детали | Стандартные нагревательные элементы, экономически эффективные отдельные компоненты |

| Плазменное напыление | Плавит и распыляет порошок MoSi₂ через плазменную струю; приводит к получению плотных покрытий и композитов | Защитные покрытия, специализированные композиты, плотные монолитные формы |

Нужны экспертные решения по высокотемпературным печам для вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых печей, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем уникальные экспериментальные требования к таким материалам, как дисилицид молибдена. Свяжитесь с нами сегодня, чтобы повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия