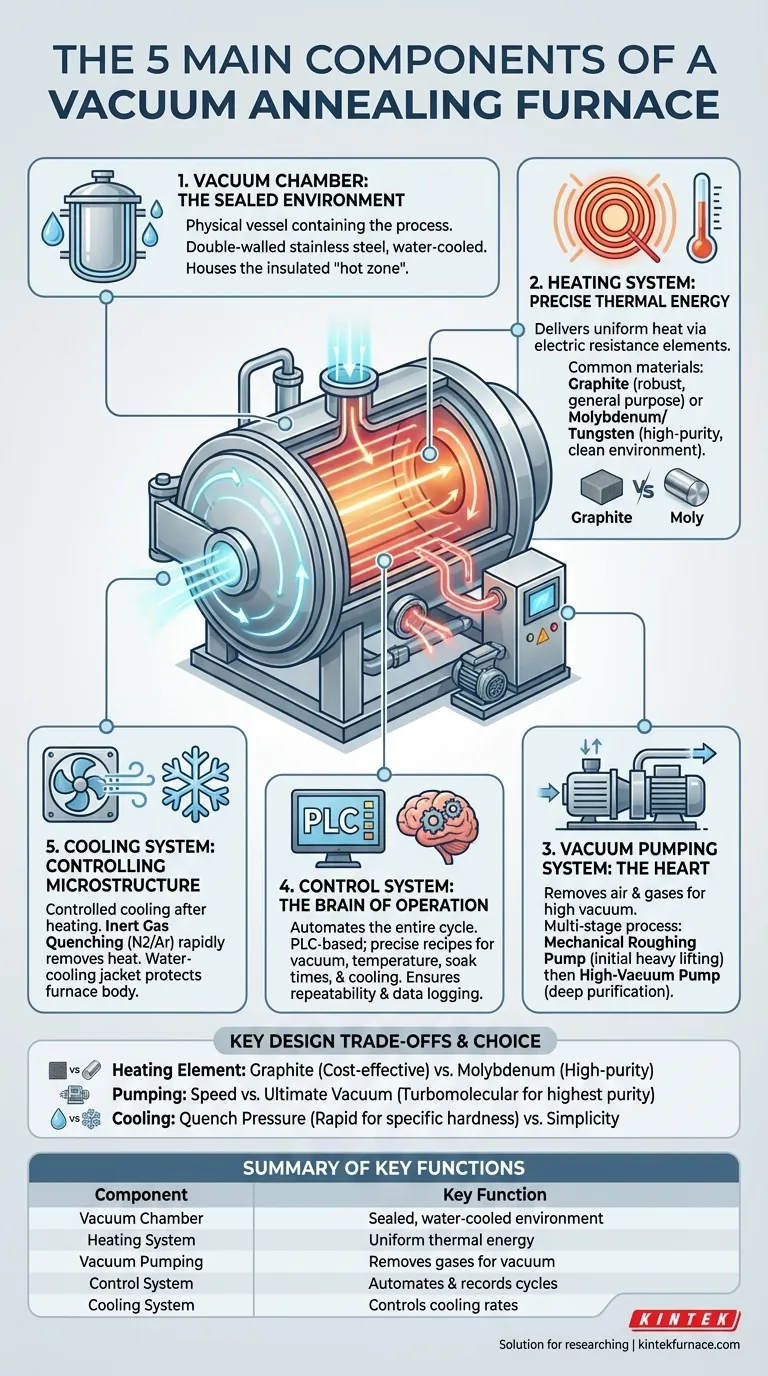

По своей сути, вакуумная печь для отжига — это интегрированная система из пяти основных компонентов: вакуумной камеры, системы нагрева, вакуумной насосной системы, системы управления и системы охлаждения. Эти элементы работают согласованно для нагрева и охлаждения материалов в точно контролируемой бескислородной среде. Это предотвращает окисление и загрязнение поверхности, что критически важно для достижения определенных металлургических свойств чувствительных материалов.

Хотя перечень компонентов прост, истинная функция вакуумной печи заключается в том, как эти системы взаимодействуют. Цель состоит не просто в нагреве детали, а в точном управлении всем термическим циклом — от атмосферы до температуры и скорости охлаждения — для формирования конечной микроструктуры и характеристик материала.

Анатомия вакуумной печи: как работает каждая система

Чтобы понять печь, необходимо понять роль каждой взаимосвязанной системы. Каждый компонент решает конкретную задачу в общем процессе термообработки без вмешательства атмосферы.

Вакуумная камера: герметичная среда

Вакуумная камера, часто называемая корпусом печи, представляет собой физический сосуд, в котором происходит весь процесс. Обычно это двухстенный, водоохлаждаемый цилиндр из нержавеющей стали.

Единственная цель этой камеры — обеспечить прочное, герметичное пространство, способное выдерживать экстремальные перепады температур и глубокий вакуум, необходимые для процесса.

Внутри камеры находится «горячая зона», изолированная такими материалами, как керамическое волокно, графитовый войлок или слои отражающего металла, например, молибдена, чтобы удерживать тепло на заготовке и защищать стенки камеры.

Система нагрева: подача точной тепловой энергии

Система нагрева обеспечивает тепловую энергию для цикла отжига. В отличие от печей, работающих на топливе, вакуумные печи используют электрические резистивные нагревательные элементы.

Эти элементы чаще всего изготавливаются из графита или тугоплавкого металла, такого как молибден или вольфрам. Выбор материала зависит от требуемой температуры и химической совместимости с обрабатываемым материалом.

Эта система спроектирована для равномерного нагрева заготовки и следования точному профилю повышения температуры и выдержки, предписанному системой управления.

Вакуумная система: сердце процесса

Эта система придает «вакуум» вакуумной печи. Она отвечает за удаление воздуха и других газов из камеры до и во время цикла нагрева.

Вакуумная система почти всегда состоит из ряда насосов, работающих последовательно. Механический «форвакуумный» насос выполняет начальную основную работу по удалению большей части воздуха.

Как только форвакуумный насос достигает своего предела, в дело вступает насос глубокого вакуума (например, диффузионный или турбомолекулярный насос) для достижения гораздо более низкого давления, необходимого для высокочистой обработки. Этот многоступенчатый подход необходим для эффективности.

Система управления: мозг операции

Система управления — это центральная нервная система, которая автоматизирует и регистрирует весь процесс. Она объединяет системы нагрева, вакуумирования и охлаждения в единую слаженную работу.

В современных печах используется программируемый логический контроллер (ПЛК) или аналогичная компьютерная система. Это позволяет операторам программировать точные режимы, которые определяют уровни вакуума, скорости нарастания температуры, время выдержки и профили охлаждения.

Такой уровень автоматизации обеспечивает повторяемость процесса и предоставляет критически важные данные для контроля качества и сертификации, что является обязательным условием в таких отраслях, как аэрокосмическая и медицинская.

Система охлаждения: управление конечной микроструктурой

После завершения цикла нагрева заготовка должна охлаждаться контролируемым образом. Скорость охлаждения так же важна, как и температура нагрева, для определения конечных свойств материала.

Основным методом является закалка инертным газом, при которой газ, такой как азот или аргон, быстро циркулирует по камере с помощью мощного вентилятора. Это быстро и равномерно отводит тепло от заготовки.

Кроме того, корпус печи защищен водяной рубашкой охлаждения, которая непрерывно циркулирует воду через двойные стенки камеры, предотвращая перегрев внешней конструкции.

Понимание ключевых компромиссов в конструкции

Конкретная конфигурация вакуумной печи включает в себя критические компромиссы, влияющие на ее стоимость, производительность и применимость. Понимание этих компромиссов является ключом к выбору правильного оборудования.

Выбор нагревательного элемента: графит против молибдена

Графитовые элементы менее дороги и очень надежны, что делает их рабочей лошадкой для общего отжига сталей и многих сплавов. Однако в вакууме при высоких температурах графит может вносить углерод в среду, что недопустимо для некоторых реактивных металлов.

Элементы из молибдена (или вольфрама) создают «полностью металлическую» горячую зону. Это дороже, но обеспечивает гораздо более чистую, не содержащую углерода среду, что крайне важно для обработки титана, суперсплавов на основе никеля и материалов медицинского класса.

Конфигурация насосной системы: скорость против предельного вакуума

Простая двухнасосная система (механический и диффузионный насосы) является экономичным и надежным стандартом для многих задач отжига.

Для применений, требующих наивысшей чистоты, турбомолекулярный насос заменяет диффузионный насос. Он обеспечивает более глубокий и чистый вакуум, свободный от любого потенциального обратного потока масла, но при значительно более высокой первоначальной стоимости и сложности.

Метод охлаждения: давление закалки против простоты

Печь с высоконапорной газовой закалкой (6–10 бар или выше) может очень быстро охлаждать детали, что необходимо для достижения определенной твердости некоторых сплавов. Это требует более прочной камеры и мощного, дорогостоящего двигателя.

Для простого отжига, где скорость охлаждения не имеет решающего значения, печь с низконапорной системой или простой системой статического охлаждения намного экономичнее и проще в обслуживании.

Сделайте правильный выбор для вашего применения

Идеальная конфигурация печи напрямую связана с обрабатываемыми вами материалами и вашими эксплуатационными целями.

- Если ваш основной фокус — инструментальные стали общего назначения и нереактивные сплавы: Печь с графитовыми нагревательными элементами и стандартной системой механического/диффузионного насоса предлагает наилучший баланс производительности и стоимости.

- Если ваш основной фокус — высокочистые медицинские или аэрокосмические сплавы, такие как титан: Обязательно наличие полностью металлической горячей зоны с молибденовыми элементами и чистой турбомолекулярной насосной системы для предотвращения загрязнения.

- Если ваш основной фокус — крупносерийное производство с быстрыми циклами: Печь, предназначенная для высоконапорной газовой закалки, необходима для минимизации этапа охлаждения цикла и максимизации пропускной способности.

Понимание этих основных компонентов и их взаимодействия позволяет вам выбрать, эксплуатировать и обслуживать подходящую вакуумную печь для ваших конкретных целей по работе с материалами и процессами.

Сводная таблица:

| Компонент | Ключевая функция | Распространенные материалы/характеристики |

|---|---|---|

| Вакуумная камера | Обеспечивает герметичную среду | Двухстенная нержавеющая сталь с водяным охлаждением |

| Система нагрева | Обеспечивает равномерную тепловую энергию | Графитовые или молибденовые/вольфрамовые элементы |

| Вакуумная насосная система | Удаляет воздух и газы для создания высокого вакуума | Механический форвакуумный насос, насос глубокого вакуума |

| Система управления | Автоматизирует и регистрирует термические циклы | На базе ПЛК, программируемые режимы |

| Система охлаждения | Контролирует скорость охлаждения для микроструктуры | Закалка инертным газом, водяная рубашка охлаждения |

Готовы оптимизировать процессы термообработки в вашей лаборатории? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство, чтобы предоставлять передовые высокотемпературные печные решения, адаптированные к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD с широкими возможностями глубокой кастомизации для точного соответствия уникальным экспериментальным требованиям. Независимо от того, работаете ли вы с универсальными сплавами или с высокочистыми материалами, такими как титан, наш опыт обеспечивает надежные результаты без загрязнений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и достичь ваших материаловедческих целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки