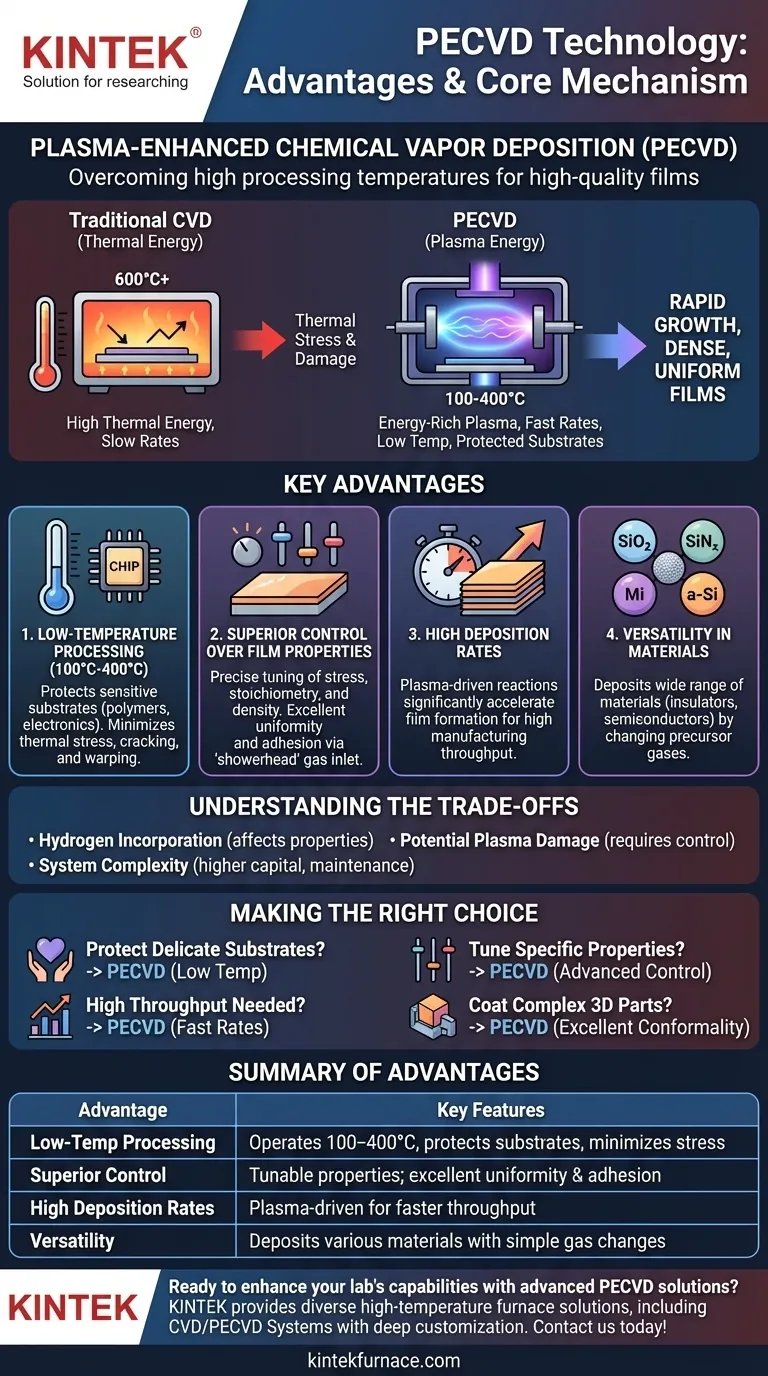

По своей сути, плазменно-усиленное химическое осаждение из паровой фазы (PECVD) преодолевает основной недостаток традиционных методов нанесения покрытий: высокие температуры обработки. Его основные преимущества заключаются в способности наносить высококачественные пленки при низких температурах, превосходном контроле свойств пленки, высокой скорости осаждения и универсальности для создания широкого спектра материалов, от изоляторов до полупроводников.

PECVD разрушает зависимость от высокой тепловой энергии для инициирования химических реакций. Вместо этого он использует плазму, богатую энергией, что позволяет быстро наращивать плотные, однородные тонкие пленки при температурах, достаточно низких для защиты даже самых деликатных нижележащих подложек.

Основной механизм: как плазма меняет правила игры

Чтобы понять преимущества PECVD, сначала необходимо понять его фундаментальное отличие от традиционного химического осаждения из паровой фазы (CVD).

Преодоление теплового бюджета

Традиционный CVD требует очень высоких температур, часто более 600°C, для обеспечения тепловой энергии, необходимой для разложения исходных газов и инициирования химических реакций на поверхности подложки.

PECVD заменяет большую часть этой тепловой энергии энергией плазмы. Прикладывая сильное электрическое поле радиочастоты (РЧ) к газу при низком давлении, мы создаем высокореактивную среду ионов и радикалов, и все это при значительно более низкой общей температуре.

Ускорение скорости осаждения

Поскольку плазма создает высокую концентрацию реакционноспособных частиц, поверхностные химические реакции, формирующие пленку, происходят гораздо быстрее, чем в термически обусловленных процессах. Это приводит к значительно более высокой скорости осаждения, что является критически важным фактором для производственной пропускной способности.

Ключевое преимущество 1: Низкотемпературная обработка

Самым значительным преимуществом PECVD является его способность работать при низких температурах, обычно в диапазоне от 100°C до 400°C.

Защита чувствительных подложек

Это низкотемпературное окно позволяет наносить пленки на материалы, которые были бы повреждены или разрушены при температурах обычного CVD. К ним относятся полимеры, пластики и полностью изготовленные полупроводниковые приборы с низкоплавкими металлами.

Минимизация термических напряжений

Высокие температуры заставляют материалы расширяться и сжиматься. Это создает значительное механическое напряжение в нанесенной пленке, что может привести к растрескиванию, расслоению или деформации подложки. Более низкие температуры PECVD значительно снижают это термическое напряжение.

Ключевое преимущество 2: Превосходный контроль над свойствами пленки

Использование плазмы предоставляет дополнительные рычаги управления, недоступные в традиционном CVD, что позволяет точно настраивать конечную пленку.

Достижение превосходной однородности и адгезии

В системах PECVD часто используется входной патрубок для газа типа «распылительная головка». Это равномерно распределяет исходные газы по подложке, в результате чего пленки имеют превосходную однородность по толщине. Энергетическая плазма также способствует сильной адгезии между пленкой и подложкой.

Настройка напряжений, стехиометрии и плотности

Регулируя параметры процесса, такие как давление, расход газа и мощность плазмы, инженеры могут точно контролировать конечные свойства пленки. Например, смешивание высоких и низких РЧ-частот является распространенным методом точной настройки внутреннего механического напряжения пленки от сжимающего к растягивающему. Это позволяет создавать высокотехнологичные слои для достижения определенных оптических или электрических характеристик.

Нанесение широкого спектра материалов

PECVD исключительно универсален. Одна и та же система может использоваться для нанесения множества материалов, просто меняя исходные газы. Сюда входят диэлектрические изоляторы, такие как диоксид кремния (SiO₂) и нитрид кремния (SiNₓ), аморфный кремний для солнечных батарей и даже проводящие слои.

Понимание компромиссов

Нет технологий без особенностей. Объективный анализ требует понимания потенциальных проблем PECVD.

Роль водорода

Исходные газы для PECVD часто содержат водород (например, силан, SiH₄). В результате в нанесенных пленках часто присутствует водород, который может влиять на электрические и оптические свойства пленки. Хотя это можно контролировать, это ключевое отличие от высокотемпературных пленок, не содержащих водорода.

Потенциал повреждения, вызванного плазмой

Те же самые энергетические ионы, которые обеспечивают низкотемпературное осаждение, при неправильном контроле могут вызвать повреждение поверхности подложки или растущей пленки. Современный контроль процессов PECVD разработан для тщательного управления этой ионной бомбардировкой.

Сложность системы

Система PECVD с ее источниками РЧ-питания, вакуумными камерами и согласующими цепями более сложна и капиталоемка, чем простая печь для термического CVD. Эта сложность требует более сложного контроля процесса и технического обслуживания.

Выбор правильного решения для вашего применения

Выбор правильного метода нанесения покрытия полностью зависит от основной цели вашего проекта.

- Если ваша основная цель — защита деликатной электроники или полимерных подложек: PECVD — это окончательный выбор, поскольку его низкая температура обработки предотвращает термическое повреждение.

- Если ваша основная цель — высокая пропускная способность при производстве диэлектрических слоев: Высокая скорость осаждения, обусловленная плазмой в PECVD, дает значительное преимущество по сравнению со многими традиционными методами CVD и PVD.

- Если ваша основная цель — точная настройка определенного свойства пленки, например механического напряжения: Расширенные средства контроля процесса PECVD, такие как двухчастотная настройка, предлагают беспрецедентную точную настройку.

- Если ваша основная цель — равномерное нанесение покрытия на сложные трехмерные детали: PECVD обеспечивает превосходную конформность, создавая ровное покрытие, которое превосходит методы прямой видимости, такие как напыление.

В конечном счете, PECVD предлагает мощный синтез скорости нанесения, качества пленки и безопасности процесса, который открывает новые возможности в материаловедении и передовом производстве.

Сводная таблица:

| Преимущество | Ключевые особенности |

|---|---|

| Низкотемпературная обработка | Работает при 100°C-400°C, защищает чувствительные подложки, минимизирует термические напряжения |

| Превосходный контроль над свойствами пленки | Регулируемое напряжение, стехиометрия, плотность; превосходная однородность и адгезия |

| Высокая скорость осаждения | Реакции, управляемые плазмой, для более высокой пропускной способности |

| Универсальность | Наносит изоляторы, полупроводники и многое другое при простой смене газов |

| Компромиссы | Включение водорода, потенциальное повреждение плазмой, сложность системы |

Готовы расширить возможности своей лаборатории с помощью передовых решений PECVD? Используя выдающиеся возможности НИОКР и собственное производство, KINTEK поставляет разнообразным лабораториям высокотемпературные печные решения, включая системы CVD/PECVD. Наша сильная способность глубокой кастомизации точно отвечает вашим уникальным экспериментальным потребностям в низкотемпературном нанесении высококачественных пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах