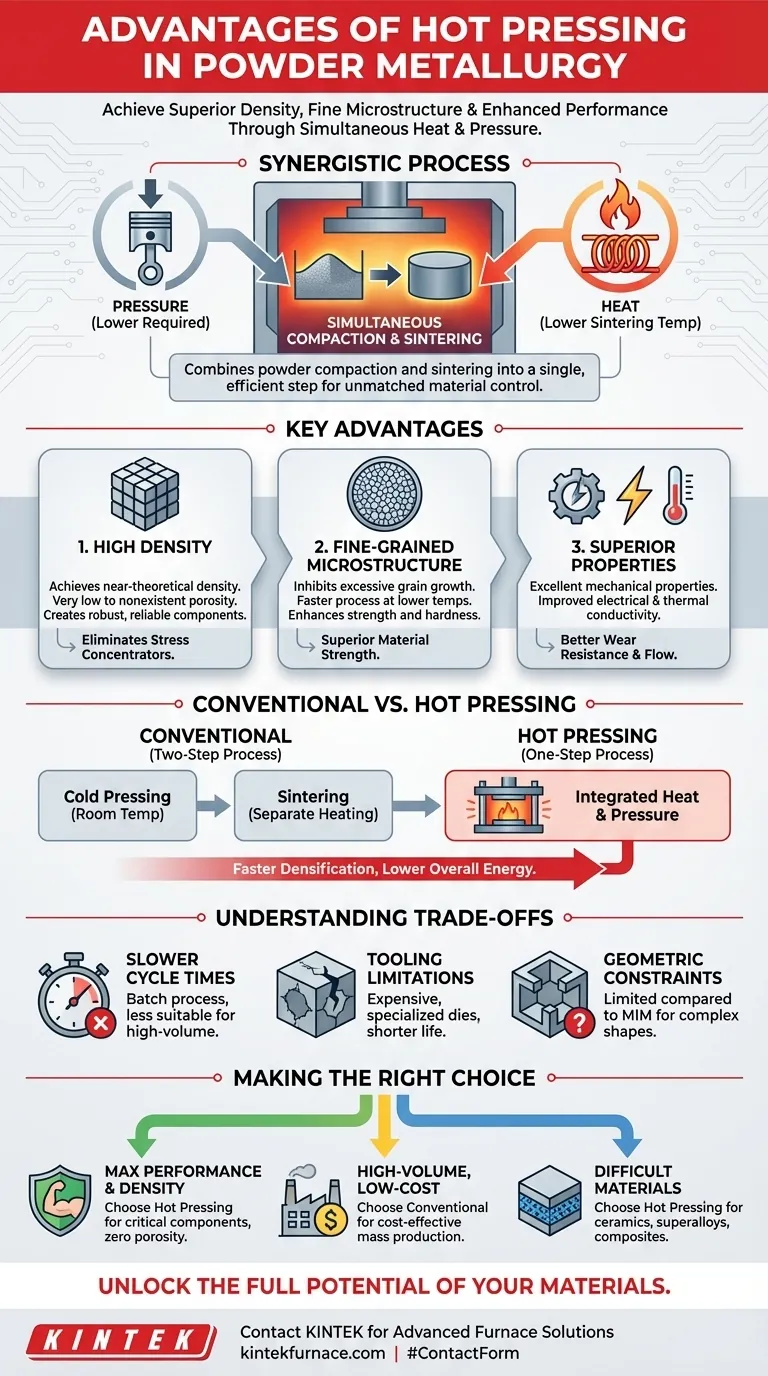

С технической точки зрения, основными преимуществами горячего прессования в порошковой металлургии являются его способность достигать исключительно высокой плотности и мелкозернистой микроструктуры в конечном компоненте. Это достигается за счет одновременного приложения тепла и давления, что значительно снижает требуемое давление — часто всего до 10% от необходимого для холодного прессования, — а также снижает необходимую температуру и время спекания.

Горячее прессование объединяет компактирование порошка и спекание в единый, синергетический процесс. Это не просто повышение эффективности; это метод достижения уровня плотности материала и контроля микроструктуры, который часто недостижим при раздельных операциях прессования и спекания.

Как горячее прессование обеспечивает превосходные свойства

Горячее прессование коренным образом меняет способ консолидации (уплотнения) частиц порошка. Одновременное применение тепловой энергии и механической силы создает среду, крайне благоприятную для уплотнения.

Роль одновременного тепла и давления

В традиционной порошковой металлургии детали сначала прессуются при комнатной температуре (холодное прессование), а затем нагреваются на отдельной стадии (спекание).

Горячее прессование объединяет это в один этап. Повышенная температура делает частицы порошка более пластичными, что называется пластической деформацией. Это размягчение означает, что частицы деформируются и прилегают друг к другу при гораздо меньшем приложенном давлении.

Ускоренное уплотнение

Приложенное тепло также резко ускоряет механизмы массопереноса, такие как диффузия. Атомы легче перемещаются между частицами, заполняя поры (пустоты) между ними намного быстрее и при более низких общих температурах, чем требуется для безэлектродного спекания.

Ключевые преимущества для характеристик материала

Уникальный механизм горячего прессования напрямую приводит к ощутимым улучшениям качества и характеристик конечного компонента.

Достижение почти теоретической плотности

Самым значительным преимуществом горячего прессования является его способность производить детали с очень низкой или отсутствующей пористостью, приближаясь к теоретически максимальной плотности материала.

Пористость действует как концентратор напряжений и является основной точкой отказа деталей из порошковых металлов. Почти устраняя ее, горячее прессование создает гораздо более прочный и надежный компонент.

Улучшение структуры зерен

Хотя тепло способствует уплотнению, оно также может вызвать нежелательный рост зерен, что может ослабить материал.

Поскольку горячее прессование происходит быстрее и при более низких температурах, чем традиционное спекание, оно эффективно препятствует чрезмерному росту зерен. Это приводит к получению мелкозернистой микроструктуры, что критически важно для повышения прочности и твердости материала.

Превосходные механические и электрические свойства

Сочетание высокой плотности и мелких зерен напрямую приводит к отличным механическим свойствам, включая превосходную прочность, ударную вязкость и износостойкость.

Для проводящих материалов устранение пустот, которые в противном случае препятствовали бы потоку электронов, также приводит к значительному улучшению электрической и теплопроводности.

Понимание компромиссов

Ни один процесс не является универсально превосходящим. Хотя горячее прессование является мощным инструментом, оно имеет определенные компромиссы, которые крайне важно учитывать.

Более длительное время цикла

Горячее прессование, как правило, представляет собой более медленный периодический процесс по сравнению с непрерывным, крупносерийным характером холодного прессования и спекания. Нагрев и охлаждение матрицы и компонента для каждого цикла требует времени, что делает его менее пригодным для массового производства простых деталей.

Ограничения инструментальной оснастки и матриц

Матрицы, используемые при горячем прессовании, должны выдерживать экстремальные температуры и давление одновременно. Это требует использования дорогих, специализированных материалов, таких как графит или керамические композиты. Эти матрицы имеют более короткий срок службы и дороже в изготовлении и замене, чем оснастка для холодного прессования.

Геометрические ограничения

Хотя в источниках упоминается возможность изготовления «сложных форм», это относительно. Горячее прессование отлично подходит для изготовления прочных форм, но, как правило, более ограничено по геометрической сложности, чем такие процессы, как литье под давлением металлов (MIM). Тонкие стенки, острые внутренние углы и экстремальные соотношения сторон могут быть сложными для воспроизведения.

Выбор правильного варианта для вашей цели

Выбор горячего прессования полностью зависит от не подлежащих обсуждению требований вашего проекта. Это точный инструмент для достижения специфических высокопроизводительных результатов.

- Если ваш основной фокус — максимальная производительность и плотность: Горячее прессование — идеальный выбор для создания критически важных компонентов, где пористость должна быть устранена для достижения наивысших механических или электрических свойств.

- Если ваш основной фокус — крупносерийное, недорогое производство: Традиционное холодное прессование с последующим спеканием, вероятно, будет более экономически эффективным из-за более короткого времени цикла и более низкой стоимости оснастки.

- Если ваш основной фокус — обработка трудно спекаемых материалов: Горячее прессование превосходно подходит для технических керамик, суперсплавов и композитов, которые сопротивляются уплотнению только за счет безэлектродного спекания.

В конечном счете, горячее прессование позволяет создавать передовые материалы со свойствами, которые раздвигают границы традиционной порошковой металлургии.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая плотность | Достигает почти теоретической плотности с минимальной пористостью для более прочных деталей. |

| Мелкая микроструктура | Препятствует росту зерен, что приводит к повышению прочности и твердости. |

| Более низкое давление и температура | Снижает требуемое давление и температуру спекания, экономя энергию. |

| Улучшенные свойства | Повышает механические, электрические и теплопроводные свойства конечных компонентов. |

| Эффективность процесса | Объединяет компактирование и спекание в один этап для лучшего контроля. |

Раскройте полный потенциал ваших материалов с KINTEK

Стремитесь ли вы к превосходной плотности и производительности в проектах по порошковой металлургии? KINTEK специализируется на передовых высокотемпературных печных решениях, включая печи для горячего прессования, разработанные для удовлетворения уникальных требований лабораторий и научно-исследовательских учреждений. Наш опыт в НИОКР и собственное производство обеспечивают надежные, настраиваемые системы, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря мощным возможностям глубокой кастомизации мы адаптируем решения к вашим конкретным экспериментальным потребностям, помогая вам достичь точных свойств материала и повышения эффективности.

Не позволяйте технологическим ограничениям сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши технологии горячего прессования могут улучшить ваши результаты и способствовать инновациям в вашей работе!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?