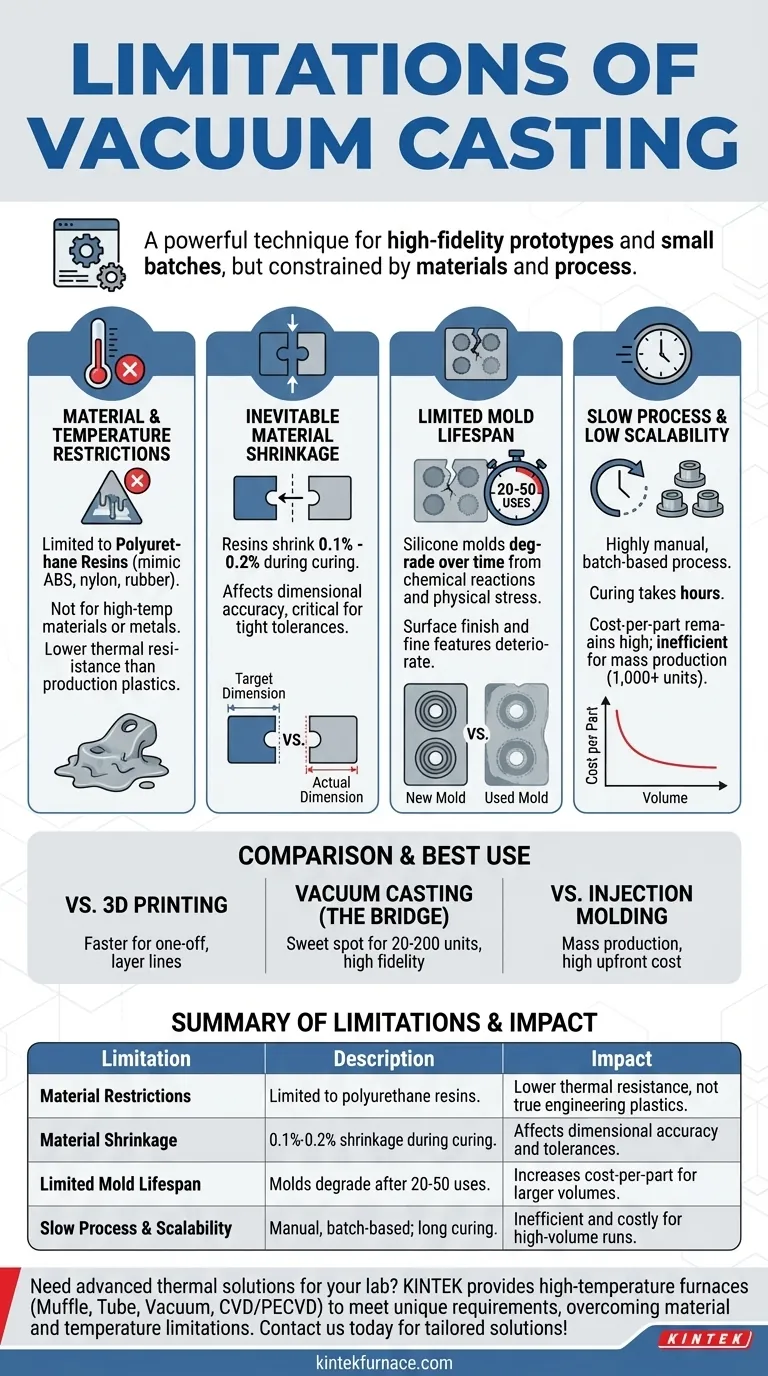

По своей сути, вакуумное литье — это мощный метод создания высококачественных прототипов, но он принципиально ограничен своими материалами и процессом. Его основные ограничения включают узкий диапазон используемых полимеров, неизбежную усадку деталей, низкую скорость производства, неподходящую для массового изготовления, и ограниченный срок службы силиконовых форм.

Хотя вакуумное литье отлично подходит для производства небольших партий деталей с точным визуальным и тактильным воспроизведением, оно не является прямой заменой методов массового производства, таких как литье под давлением. Понимание его ограничений является ключом к эффективному использованию по назначению: быстрое, высококачественное прототипирование и мелкосерийное производство.

Чтобы понять ограничения, сначала поймите процесс

Вакуумное литье — это многоступенчатый процесс, в котором для создания пластиковых деталей используется мягкая силиконовая форма. «Вакуум» критически важен, потому что он удаляет пузырьки воздуха из жидкой смолы при заливке, обеспечивая безупречную, без пузырьков готовую деталь, которая идеально передает детали поверхности.

Шаг 1: Мастер-модель

Сначала создается идеальная «мастер»-версия детали. Обычно это делается с помощью 3D-принтера высокого разрешения (например, SLA) или фрезерования на станке с ЧПУ. Качество конечных литых деталей никогда не может превосходить качество этой мастер-модели.

Шаг 2: Силиконовая форма

Эта мастер-модель помещается в коробку, и вокруг нее заливается жидкий силикон. После отверждения в печи силикон аккуратно разрезается, и мастер-модель удаляется. Это оставляет полую полость, которая является точным негативным отпечатком детали.

Шаг 3: Отливка детали

Двухкомпонентные жидкие полиуретановые смолы смешиваются, а затем помещаются в вакуумную камеру. Вакуум удаляет весь растворенный воздух из смолы. Затем смола заливается в силиконовую форму, все еще под вакуумом, полностью заполняя полость перед ее отверждением.

Основные ограничения вакуумного литья

Элегантность процесса вакуумного литья также является источником его ограничений. Каждое ограничение напрямую проистекает из используемых материалов и ручных операций.

Ограничения материалов и температуры

Процесс почти исключительно ограничен семейством материалов, называемых полиуретановыми смолами. Хотя эти смолы могут имитировать свойства промышленных пластмасс, таких как АБС, нейлон и резина, они не являются их точными аналогами.

Кроме того, поскольку силиконовая форма мягкая и имеет низкую температуру плавления, вакуумное литье нельзя использовать для высокотемпературных материалов или металлов. Сами готовые детали также обычно имеют более низкую термостойкость, чем их аналоги, изготовленные методом литья под давлением.

Неизбежная усадка материала

Все полиуретановые смолы слегка сжимаются при отверждении и затвердевании. Эта скорость усадки, обычно составляющая от 0,1% до 0,2%, может влиять на окончательные размеры детали.

Хотя для многих применений это часто незначительно, это может быть критической проблемой для компонентов, требующих чрезвычайно жестких допусков для сборки или функционирования. Эффект часто более выражен в более толстых частях детали.

Ограниченный срок службы формы

Единая силиконовая форма не является постоянной. Сочетание химических реакций со смолой и физического напряжения при извлечении каждой детали приводит к деградации формы со временем.

Как правило, одна форма может произвести только от 20 до 50 деталей, прежде чем качество поверхности ухудшится, а мелкие детали потеряют свою четкость. Это присущее ограничение является основной причиной, по которой вакуумное литье непригодно для крупносерийного производства.

Медленный процесс и низкая масштабируемость

Вакуумное литье — это очень ручной, пакетный процесс. Время отверждения каждой детали может варьироваться от менее часа до нескольких часов, в зависимости от смолы и геометрии детали.

Когда вы объединяете ручной труд по смешиванию, заливке и извлечению с ограниченным сроком службы формы, становится ясно, что процесс не может эффективно масштабироваться. Стоимость одной детали остается относительно высокой и не снижается значительно с увеличением объема, в отличие от литья под давлением.

Понимание компромиссов

Выбор производственного процесса всегда связан с балансом стоимости, скорости и качества. Ограничения вакуумного литья становятся более ясными при сравнении с другими распространенными методами.

Против 3D-печати

3D-печать быстрее для изготовления одной, уникальной детали. Однако вакуумное литье часто быстрее и экономичнее, когда вам нужно 10-50 копий. Критически важно, что вакуумное литье производит детали с превосходными изотропными материальными свойствами и качеством поверхности без видимых слоев.

Против литья под давлением

Литье под давлением — бесспорный чемпион массового производства. В нем используются прочные стальные формы, которые могут производить миллионы деталей по очень низкой себестоимости за единицу. Однако первоначальные затраты и время на создание такой стальной формы огромны (десятки тысяч долларов и недели или месяцы).

Вакуумное литье служит идеальным мостом, позволяя протестировать дизайн с помощью нескольких десятков высококачественных деталей, прежде чем брать на себя огромные расходы по изготовлению формы для литья под давлением.

Принятие правильного выбора для вашей цели

Используйте вакуумное литье, когда его сильные стороны соответствуют вашему этапу проекта и целям. Избегайте его, когда его ограничения противоречат вашим основным требованиям.

- Если ваша основная цель — создание нескольких высококачественных, готовых к рынку прототипов: Вакуумное литье — отличный выбор, обеспечивающий превосходную эстетику и материальные свойства по сравнению с 3D-печатью.

- Если ваша основная цель — мелкосерийное производство (20-200 единиц): Это идеальное решение для вакуумного литья, поскольку создание нескольких силиконовых форм все еще намного дешевле, чем изготовление оснастки для литья под давлением.

- Если ваша основная цель — крупносерийное производство (1000+ единиц): Вакуумное литье не является жизнеспособным вариантом; его ограничения по стоимости и скорости делают литье под давлением единственным практическим выбором.

- Если ваша основная цель — механическая прочность или высокотемпературная производительность: Вам следует использовать обработку на станках с ЧПУ для металлических деталей или выбрать производственный процесс, использующий настоящие инженерные термопласты.

В конечном итоге, вакуумное литье — это специализированный инструмент, предназначенный для преодоления критического разрыва между единичным прототипом и полномасштабным производством.

Сводная таблица:

| Ограничение | Описание | Влияние |

|---|---|---|

| Ограничения материалов | Ограничено полиуретановыми смолами; нельзя использовать высокотемпературные материалы или металлы. | Детали имеют более низкую термостойкость и могут неточно имитировать все промышленные пластмассы. |

| Усадка материала | Скорость усадки от 0,1% до 0,2% во время отверждения. | Может влиять на точность размеров, особенно в деталях с жесткими допусками. |

| Ограниченный срок службы формы | Силиконовые формы деградируют после 20-50 использований. | Не подходит для массового производства; увеличивает стоимость одной детали для больших объемов. |

| Медленный процесс и низкая масштабируемость | Ручной, пакетный процесс с временем отверждения от менее часа до нескольких часов. | Неэффективен для больших объемов; стоимость одной детали остается высокой. |

Нужны передовые тепловые решения для вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для обеспечения различных лабораторий высокотемпературными печами, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют точное соответствие вашим уникальным экспериментальным требованиям, преодолевая ограничения по материалам и температуре. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут улучшить ваши исследования и производственные процессы!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня