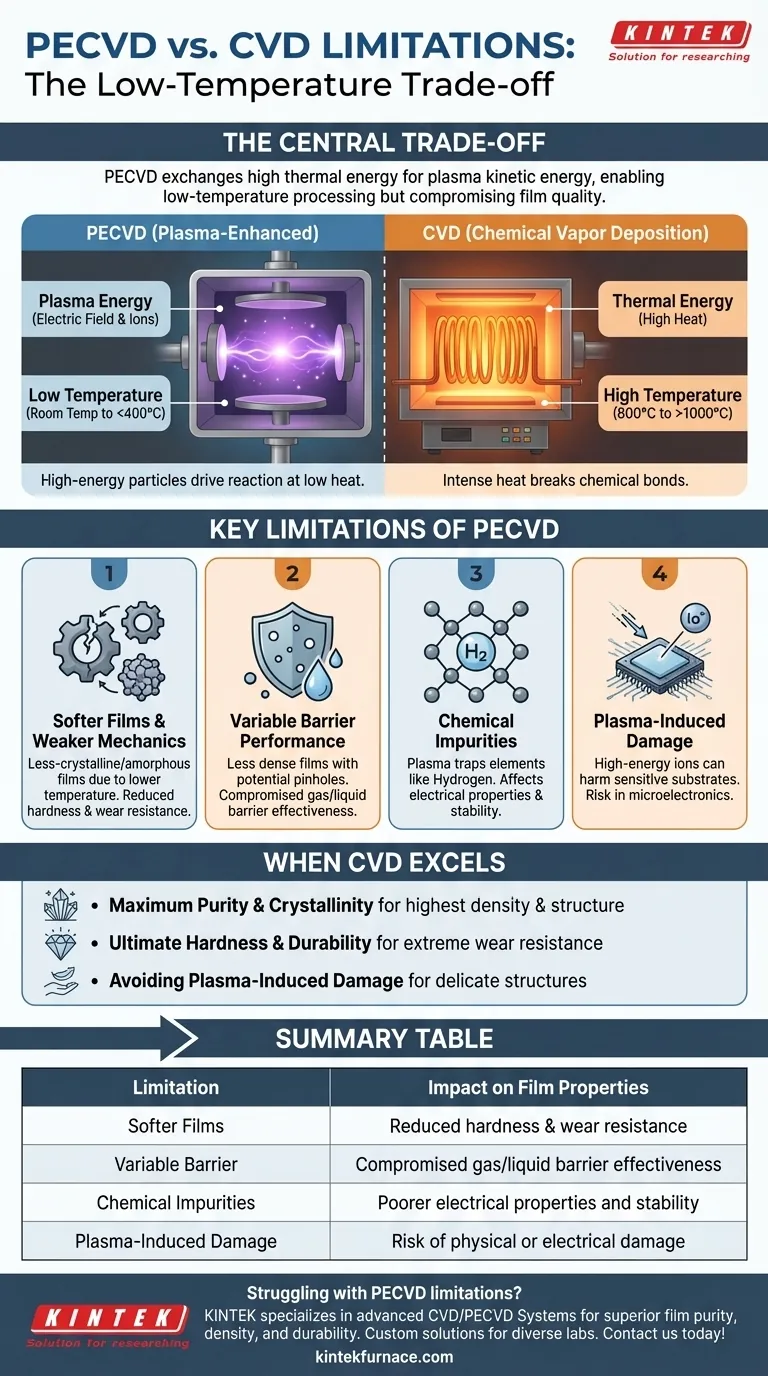

По сути, основные ограничения плазменно-стимулированного химического осаждения из газовой фазы (PECVD) по сравнению с традиционным химическим осаждением из газовой фазы (CVD) напрямую вытекают из его самого большого преимущества: низкотемпературного процесса. Хотя это позволяет наносить покрытия на чувствительные материалы, это может привести к получению пленок с более низкой плотностью, более слабыми механическими свойствами и потенциальными химическими примесями, с которыми высокотемпературные процессы CVD справляются лучше.

Центральный компромисс очевиден: PECVD обменивает высокую тепловую энергию CVD на кинетическую энергию плазмы. Это обеспечивает универсальность и скорость при более низких температурах, но может поставить под угрозу конечную чистоту, плотность и долговечность осажденной пленки.

Фундаментальное различие: Плазма против тепла

Чтобы понять ограничения, вы должны сначала понять основные механизмы. Оба метода осаждают тонкую твердую пленку из газообразного состояния, но используют принципиально разные источники энергии для запуска химической реакции.

Как работает традиционный CVD

Традиционный CVD основан на тепловой энергии. Газы-прекурсоры вводятся в высокотемпературную камеру (от нескольких сотен до более 1000°C), и интенсивное тепло разрушает химические связи, позволяя желаемому материалу осаждаться на подложку.

Эта высокоэнергетическая термическая среда обеспечивает атомам значительную подвижность на поверхности, что часто приводит к получению высокоупорядоченных, плотных и чистых кристаллических пленок.

Как работает PECVD

PECVD заменяет большую часть тепловой энергии плазмой. Электрическое поле используется для ионизации газов-прекурсоров, создавая реактивную смесь ионов, электронов и свободных радикалов.

Эти высокоэнергетические частицы бомбардируют поверхность подложки, вызывая химические реакции при гораздо более низких температурах — часто от комнатной температуры до нескольких сотен градусов Цельсия.

Основные ограничения PECVD

Низкоэнергетический характер процесса PECVD является прямой причиной его основных недостатков по сравнению с высокотемпературным CVD.

Более мягкие пленки и более слабая механика

Поскольку осаждение происходит при более низких температурах, атомы имеют меньше энергии для упорядочивания в идеальную, плотную кристаллическую решетку.

Это часто приводит к получению аморфных или менее кристаллических пленок, которые мягче и обладают более низкой износостойкостью, чем их аналоги, полученные высокотемпературным CVD, такие как карбид кремния или алмазоподобный углерод.

Переменная барьерная эффективность

Хотя PECVD может создавать превосходные нанотонкие барьерные пленки, их конечная эффективность сильно зависит от параметров процесса.

Более низкая энергия осаждения может привести к получению пленок, которые менее плотны и содержат больше микроотверстий, чем самые высококачественные пленки CVD. Это может поставить под угрозу их эффективность в качестве барьера против газов или жидкостей в требовательных приложениях.

Потенциал химических примесей

Плазменный процесс может включать нежелательные элементы в пленку. Например, при осаждении нитрида кремния (SiNx) или диоксида кремния (SiO2) значительные количества водорода из газов-прекурсоров могут оставаться в пленке.

Эти примеси могут негативно влиять на электрические свойства пленки, оптическую прозрачность и долговременную стабильность. Высокотемпературные процессы CVD более эффективны при удалении таких загрязнителей.

Понимание компромиссов: когда CVD превосходит

Признание ограничений PECVD подчеркивает сценарии, когда традиционный CVD остается лучшим выбором, при условии, что подложка может выдерживать условия.

Для максимальной чистоты и кристалличности

Когда основная цель состоит в создании пленки с максимально возможной плотностью, чистотой или определенной кристаллической структурой, часто необходима высокая тепловая энергия CVD. Тепло обеспечивает энергию, необходимую атомам для достижения их наименьшего энергетического состояния в почти идеальной решетке.

Для максимальной твердости и долговечности

Для применений, требующих экстремальной твердости и износостойкости, таких как режущие инструменты или промышленные поверхности, высокотемпературный CVD используется для осаждения таких материалов, как алмаз, карбид кремния (SiC) или нитрид титана (TiN). PECVD обычно не может достичь того же уровня твердости.

При избегании повреждений, вызванных плазмой

Высокоэнергетические ионы в плазменной среде могут вызывать физические или электрические повреждения чувствительных подложек, особенно в микроэлектронике. Традиционный CVD, в котором отсутствует такая ионная бомбардировка, может быть более щадящим методом для осаждения пленок на деликатные структуры устройств.

Правильный выбор для вашего применения

Решение между PECVD и CVD заключается не в том, что «лучше» в целом, а в том, какой инструмент является правильным для вашей конкретной инженерной цели.

- Если ваша основная цель — нанесение покрытий на термочувствительные подложки: PECVD — это окончательный выбор, поскольку он защищает пластики, полимеры и сложные электронные сборки от термических повреждений.

- Если ваша основная цель — максимальная чистота, плотность и твердость пленки: Традиционный CVD часто превосходит, при условии, что подложка может выдержать требуемое интенсивное тепло.

- Если ваша основная цель — высокая производительность и более низкая стоимость для универсальных покрытий: PECVD часто предлагает преимущество благодаря более высоким скоростям осаждения, более низкому энергопотреблению и возможности настраивать свойства пленки.

В конечном итоге, ваш выбор определяется балансом теплового бюджета вашей подложки и требуемой производительности конечной пленки.

Сводная таблица:

| Ограничение | Описание | Влияние на свойства пленки |

|---|---|---|

| Более мягкие пленки | Более низкая температура приводит к аморфным или менее кристаллическим структурам. | Снижение твердости и износостойкости. |

| Переменная барьерная эффективность | Менее плотные пленки с потенциальными микроотверстиями. | Снижение эффективности газо- / жидкостного барьера. |

| Химические примеси | Плазма может захватывать элементы, такие как водород, в пленке. | Ухудшение электрических свойств и стабильности. |

| Повреждения, вызванные плазмой | Высокоэнергетические ионы могут повредить чувствительные подложки. | Риск физических или электрических повреждений в микроэлектронике. |

Испытываете трудности с ограничениями PECVD в вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, чтобы помочь вам достичь превосходной чистоты, плотности и долговечности пленки. Благодаря нашим широким возможностям индивидуальной настройки мы предлагаем решения для различных лабораторий — работаете ли вы с чувствительными материалами или нуждаетесь в максимальной производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши муфельные, трубчатые, роторные, вакуумные и атмосферные печи могут удовлетворить ваши уникальные экспериментальные потребности и улучшить результаты ваших исследований!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей