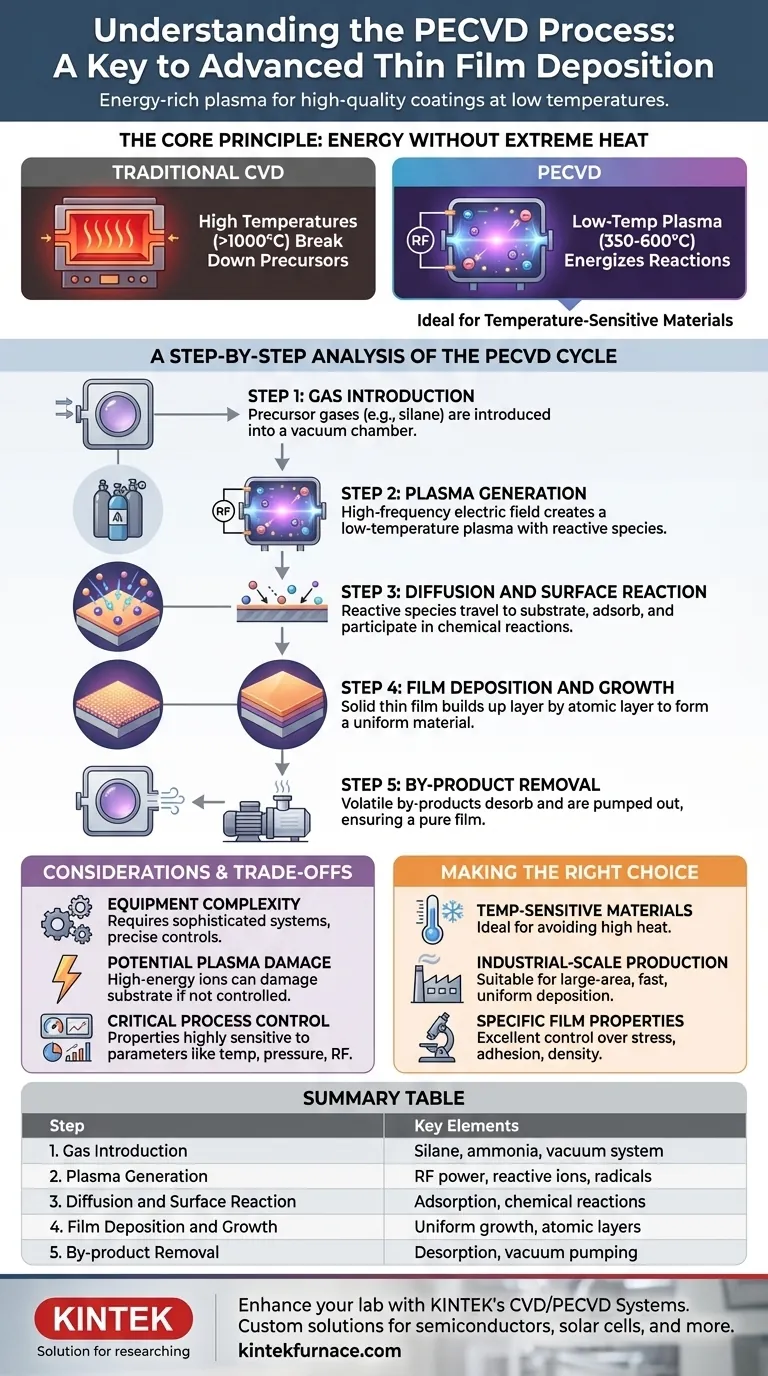

По своей сути процесс плазменно-усиленного химического осаждения из газовой фазы (PECVD) включает пять различных этапов. Он начинается с введения реагентных газов в вакуумную камеру, за которым следует приложение электрического поля для генерации плазмы. Реактивные частицы из этой плазмы затем перемещаются к поверхности подложки, подвергаются химическим реакциям с образованием твердой пленки, и, наконец, газообразные побочные продукты откачиваются.

PECVD — это не просто последовательность шагов; это стратегическое решение фундаментальной проблемы материаловедения. Используя богатую энергией плазму вместо высокой температуры, он позволяет создавать высококачественные тонкие пленки при низких температурах, что делает возможным нанесение покрытий на материалы, которые были бы повреждены традиционными методами осаждения.

Основной принцип: Энергия без экстремального тепла

В традиционном химическом осаждении из газовой фазы (CVD) требуются чрезвычайно высокие температуры для обеспечения энергии, необходимой для расщепления исходных газов и инициирования химических реакций на подложке.

PECVD коренным образом меняет эту динамику энергии. Вместо того чтобы полагаться исключительно на тепловую энергию, он вводит энергию через электрическое поле, как правило, с радиочастотой (РЧ). Это поле воспламеняет газ под низким давлением, превращая его в плазму — ионизированное состояние материи, содержащее смесь электронов, ионов и высокореактивных нейтральных частиц.

Эта плазма становится движущей силой процесса осаждения. Реактивные частицы, содержащиеся в ней, обладают достаточной энергией для реакции и образования пленки при значительно более низких температурах подложки, часто в диапазоне 350–600°C, по сравнению с 1000°C и более, требуемыми некоторыми процессами термического CVD.

Поэтапный анализ цикла PECVD

Каждый этап процесса PECVD тщательно контролируется для обеспечения соответствия конечной пленки точным спецификациям по толщине, составу и качеству.

Этап 1: Ввод газа

После того как подложка помещена в реакционную камеру и установлено вакуумирование, вводятся один или несколько исходных газов. Эти газы содержат атомы, необходимые для конечной пленки (например, силан для кремниевых пленок или силан и аммиак для нитрида кремния).

Этап 2: Генерация плазмы

Высокочастотное электрическое поле прикладывается к электродам в камере. Это поле возбуждает молекулы газа, отрывая электроны и создавая светящуюся низкотемпературную плазму, наполненную химически активными ионами и радикалами.

Этап 3: Диффузия и поверхностная реакция

Высокореактивные частицы, генерируемые в плазме, диффундируют — или перемещаются — через вакуум и бомбардируют поверхность подложки. Оказавшись там, они адсорбируются (прилипают к поверхности) и участвуют в ряде химических реакций.

Этап 4: Осаждение и рост пленки

Продукты этих поверхностных реакций спроектированы таким образом, чтобы быть нелетучим твердым материалом. Этот материал накапливается на подложке, слой за атомным слоем, образуя однородную и твердую тонкую пленку.

Этап 5: Удаление побочных продуктов

В результате химических реакций также образуются летучие побочные продукты, которые необходимо удалить. Эти газообразные отходы десорбируются с поверхности и непрерывно откачиваются из камеры вакуумной системой, обеспечивая чистоту пленки.

Понимание компромиссов и соображений

Несмотря на свою мощь, PECVD не является универсальным решением. Понимание его ограничений имеет ключевое значение для его эффективного использования.

Сложность оборудования

Системы PECVD более сложны, чем некоторые другие методы осаждения. Они требуют сложной вакуумной камеры, точных регуляторов расхода газа и стабильного источника РЧ-питания и согласующей цепи, что может представлять значительные капиталовложения.

Потенциал плазменного повреждения

Высокоэнергетические ионы, которые делают процесс столь эффективным, также могут вызвать повреждение подложки или растущей пленки, если ими неправильно управлять. Оптимизация мощности плазмы и давления газа имеет решающее значение для балансировки скорости осаждения с качеством пленки и минимизации дефектов, вызванных ионами.

Критичность контроля процесса

Конечные свойства нанесенной пленки — такие как напряжение, плотность и химический состав — сильно зависят от параметров процесса. Небольшие изменения температуры, давления, расхода газов или РЧ-мощности могут значительно изменить результат, требуя тщательной разработки и контроля процесса.

Выбор правильного инструмента для вашей цели

Решение о том, является ли PECVD правильным инструментом, полностью зависит от ваших конкретных требований к материалу и производительности.

- Если ваше основное внимание уделяется нанесению покрытий на термочувствительные материалы: PECVD — идеальный выбор, поскольку его источник энергии на основе плазмы позволяет избежать высокого нагрева традиционного CVD.

- Если ваше основное внимание уделяется промышленному производству: Способность PECVD обрабатывать подложки большой площади и обеспечивать быстрое, равномерное осаждение делает его высокопригодным для производства солнечных элементов, дисплеев и полупроводников.

- Если ваше основное внимание уделяется достижению определенных свойств пленки: PECVD обеспечивает превосходный контроль над напряжением пленки, адгезией и плотностью за счет точной настройки параметров плазмы и процесса.

В конечном счете, PECVD предлагает мощный и универсальный метод для создания передовых поверхностей, когда тепловые ограничения и качество пленки имеют первостепенное значение.

Сводная таблица:

| Этап | Описание | Ключевые элементы |

|---|---|---|

| 1. Ввод газа | Исходные газы вводятся в вакуумную камеру. | Силан, аммиак, вакуумная система |

| 2. Генерация плазмы | Электрическое поле создает низкотемпературную плазму. | РЧ-мощность, реактивные ионы, радикалы |

| 3. Диффузия и поверхностная реакция | Реактивные частицы перемещаются и адсорбируются на подложке. | Адсорбция, химические реакции |

| 4. Осаждение и рост пленки | Твердая тонкая пленка образуется слой за слоем на подложке. | Равномерный рост, атомные слои |

| 5. Удаление побочных продуктов | Летучие побочные продукты откачиваются из камеры. | Десорбция, вакуумная откачка |

Готовы расширить возможности своей лаборатории с помощью передовых решений PECVD? Используя выдающиеся возможности НИОКР и собственное производство, KINTEK предоставляет различным лабораториям решения для высокотемпературных печей, такие как наши системы CVD/PECVD. Наша сильная способность к глубокой кастомизации точно соответствует вашим уникальным экспериментальным потребностям в области полупроводников, солнечных элементов и многого другого — обеспечивая превосходное качество и эффективность пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области процесса PECVD!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок