Короче говоря, процесс вакуумной индукционной плавки (ВИП) включает загрузку сырья высокой чистоты в вакуумную камеру, его плавление с использованием электромагнитной индукции, рафинирование расплавленного металла для удаления газов и летучих элементов, а также точную корректировку окончательного химического состава перед разливкой. Вся эта последовательность выполняется в строго контролируемом вакууме для предотвращения загрязнения из атмосферы.

Основная цель ВИП заключается не просто в плавлении металла, а в достижении исключительного уровня чистоты и химической точности. Выполнение процесса в вакууме исключает атмосферное загрязнение, которое является основным источником примесей при обычной плавке.

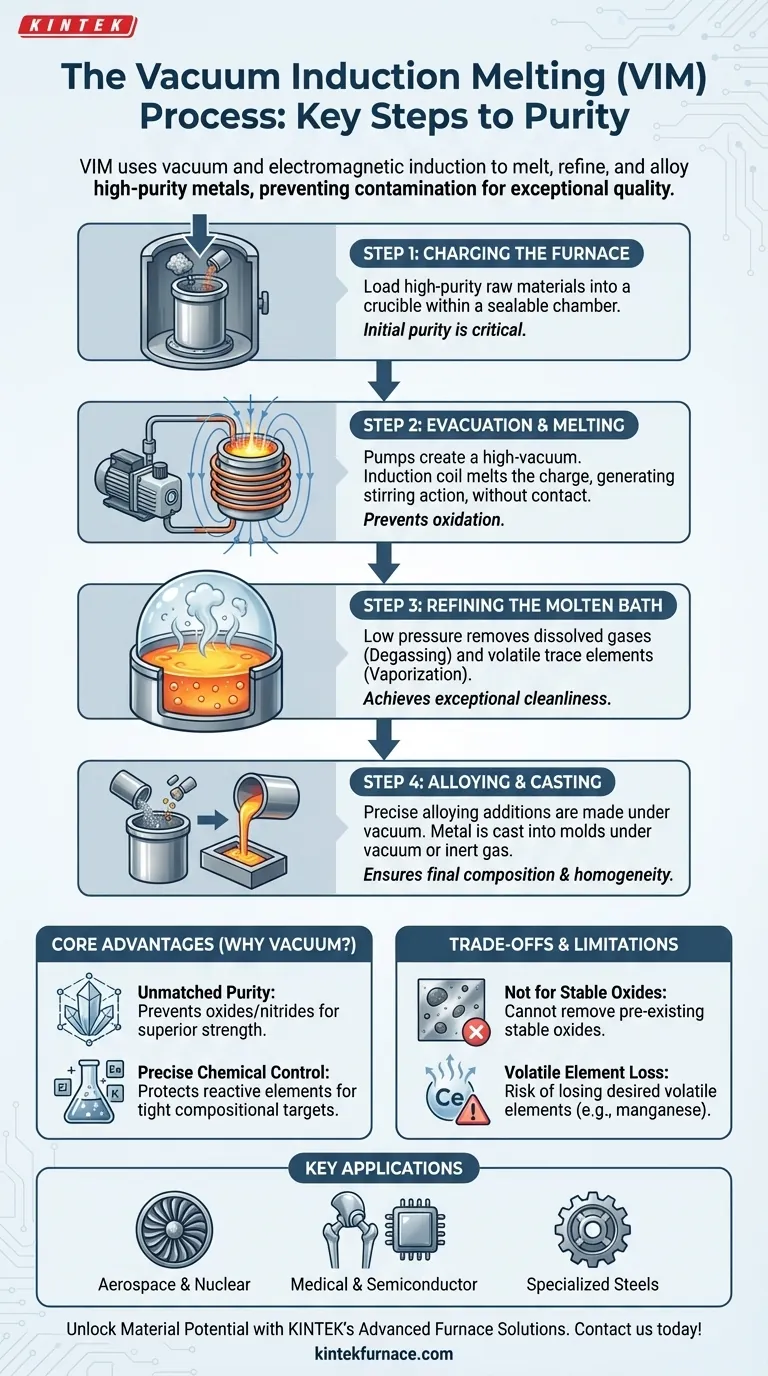

Поэтапный разбор процесса ВИП

Чтобы по-настоящему понять ВИП, лучше всего рассматривать его как последовательность целенаправленных этапов, каждый из которых предназначен для защиты и улучшения качества конечного сплава.

Этап 1: Загрузка печи

Процесс начинается с загрузки тигля "шихтой" тщательно отобранного сырья. Поскольку ВИП неэффективен для удаления некоторых стабильных примесей, исходная чистота сырья имеет решающее значение. Шихта помещается внутрь большой герметичной камеры.

Этап 2: Вакуумирование и плавление

После герметизации камеры мощные насосы откачивают воздух для создания высоковакуумной среды. Это предотвращает реакцию горячего, реактивного металла с кислородом и азотом из воздуха.

После установления вакуума подается питание на индукционную катушку, окружающую тигель. Это генерирует мощное магнитное поле, которое индуцирует электрические токи внутри металлической шихты, быстро нагревая и плавя ее без прямого контакта. Эта индукция также создает естественное перемешивание, которое помогает обеспечить однородность расплава по температуре и составу.

Этап 3: Рафинирование расплавленной ванны

Именно здесь вакуумная среда выполняет свою самую важную работу. Низкое давление значительно снижает температуру кипения некоторых элементов и соединений.

Это вакуумное рафинирование достигает двух целей:

- Дегазация: Растворенные газы, такие как водород и азот, которые могут вызывать дефекты и охрупчивание, удаляются из жидкого металла.

- Испарение: Нежелательные микроэлементы с высоким давлением пара (такие как свинец, висмут и кадмий) выкипают и удаляются.

Этап 4: Легирование и разливка

После очистки основного расплава окончательные легирующие добавки вводятся в печь через вакуумно-герметичную систему загрузки. Это обеспечивает чрезвычайно точный контроль над окончательным химическим составом, особенно для реактивных элементов, таких как титан и алюминий, которые были бы потеряны при плавке на воздухе.

После окончательного перемешивания для обеспечения однородности расплавленный металл разливается или "выпускается" в формы. Это также делается под вакуумом или в атмосфере инертного газа (например, аргона) для предотвращения повторного загрязнения до затвердевания металла.

Почему используется вакуум? Основные преимущества ВИП

Использование вакуума сложнее и дороже, чем плавка на воздухе, но оно необходимо для производства высокоэффективных сплавов для требовательных применений.

Непревзойденная чистота

Основное преимущество заключается в предотвращении образования оксидов и нитридов. Эти неметаллические включения действуют как точки напряжения в конечном материале, снижая его прочность, пластичность и усталостную долговечность. ВИП производит исключительно "чистый" металл.

Точный химический контроль

При плавке на воздухе высокореактивные, но важные легирующие элементы, такие как титан и алюминий, могут непредсказуемо выгорать. Вакуум в ВИП защищает эти элементы, позволяя металлургам достигать чрезвычайно точных целевых значений состава, что критически важно для производительности суперсплавов и других передовых материалов.

Понимание компромиссов и ограничений

Хотя ВИП является мощным методом, это не универсальное решение. У него есть специфические ограничения, которые важно учитывать.

Не идеально для удаления стабильных оксидов

Вакуум отлично удаляет газы и летучие элементы, но он не может удалить стабильные оксиды (такие как кремнезем или оксид алюминия), которые присутствовали в исходном сырье. Вот почему начало с высокочистых исходных материалов является бескомпромиссным требованием для ВИП. Для их удаления часто требуется вторичный процесс, такой как электрошлаковый переплав (ЭШП).

Потеря желаемых летучих элементов

Тот же принцип, который удаляет нежелательные летучие примеси, может также удалять желаемые легирующие элементы с высоким давлением пара, такие как марганец. Параметры процесса должны тщательно контролироваться, чтобы минимизировать потерю этих существенных элементов на стадии рафинирования.

Ключевые области применения технологии ВИП

Решение о применении материала, произведенного методом ВИП, обусловлено необходимостью достижения максимальной производительности и надежности.

- Если ваш основной фокус — критически важные компоненты (аэрокосмическая и атомная промышленность): ВИП выбирается за его способность производить чистые суперсплавы и сплавы реактивных металлов с превосходной усталостной долговечностью и высокотемпературной прочностью, которые требуются в этих областях применения.

- Если ваш основной фокус — высокочистые материалы (медицина и полупроводники): Процесс необходим для создания биосовместимых имплантатов и материалов со специфическими электронными свойствами, свободных от вредных примесей, которые могли бы привести к сбою.

- Если ваш основной фокус — специализированные инструментальные и нержавеющие стали: ВИП используется, когда стандартные сплавы, выплавленные на воздухе, не могут удовлетворить экстремальные требования к производительности, чистоте или специфическим механическим свойствам.

В конечном итоге, выбор вакуумной индукционной плавки является обдуманным инженерным решением для применений, где целостность материала и химическая точность имеют первостепенное значение.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1 | Загрузка печи | Загрузка высокочистого сырья в тигель для обеспечения первоначальной чистоты. |

| 2 | Вакуумирование и плавление | Создание вакуума и использование индукционного нагрева для плавления металла без атмосферного загрязнения. |

| 3 | Рафинирование расплавленной ванны | Удаление газов и летучих примесей посредством дегазации и испарения под вакуумом. |

| 4 | Легирование и разливка | Добавление точных легирующих элементов и разливка под вакуумом или в инертном газе для предотвращения повторного загрязнения. |

Раскройте весь потенциал ваших материалов с помощью передовых решений для печей от KINTEK

Используя исключительные возможности в области исследований и разработок и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения, разработанные для обеспечения точности и чистоты. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям — будь то аэрокосмическая, медицинская, полупроводниковая или инструментальная промышленность.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши процессы ВИП и обеспечить превосходные результаты для ваших критически важных применений!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов