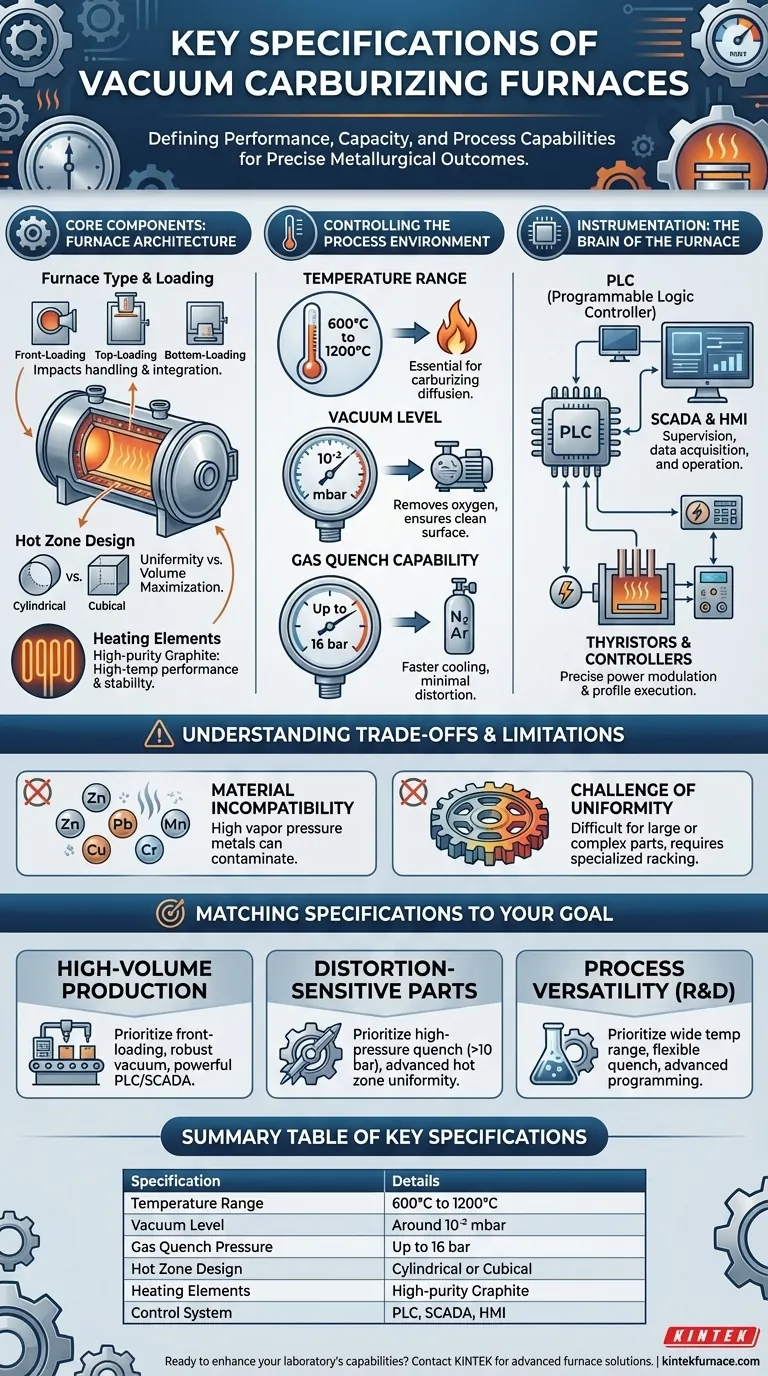

Ключевые характеристики вакуумной цементационной печи определяют ее производительность, вместимость и типы материалов, которые она может обрабатывать. К ним относятся тип печи и конструкция горячей зоны, температурный диапазон (обычно до 1200°C), уровень вакуума (около 10⁻² мбар), тип используемой вакуумной системы и давление ее газовой закалочной способности, которое может достигать 16 бар.

Выбор вакуумной цементационной печи заключается не в поиске самых высоких характеристик, а в сопоставлении точного набора элементов управления — от вакуумного насоса до давления закалки — с вашей конкретной металлургической целью. Правильная печь обеспечивает контроль над всем процессом термообработки, гарантируя стабильное качество и минимальную деформацию деталей.

Основные компоненты: Архитектура печи

Физическая конструкция печи определяет ее рабочий процесс, вместимость и эффективность нагрева. Эти фундаментальные решения влияют на каждую деталь, которая поступает в систему.

Тип печи и конфигурация загрузки

Конструкции печей обычно имеют "холодные стенки", где внешняя оболочка остается холодной. Стиль загрузки — фронтальная, верхняя или нижняя — является основной характеристикой, которая влияет на обработку материалов, занимаемую площадь и интеграцию с автоматизированными производственными линиями.

Конструкция горячей зоны

Горячая зона — это место, где происходит нагрев. Она обычно бывает цилиндрической или кубической. Цилиндрические зоны часто обеспечивают лучшую равномерность температуры, в то время как кубические зоны могут максимально увеличить полезный объем для штабелирования или размещения деталей.

Нагревательные элементы

Высокочистые графитовые нагревательные элементы являются стандартом для этих печей. Они обеспечивают отличные характеристики при высоких температурах, быстрые скорости нагрева и долгосрочную стабильность в вакуумной среде.

Контроль рабочей среды

Уникальные преимущества вакуумного цементации обусловлены точным манипулированием внутренней атмосферой печи, температурой и циклом охлаждения.

Температурный диапазон

Типичный рабочий диапазон составляет от 600°C до 1200°C. Этот диапазон необходим для различных этапов термообработки, включая высокие температуры, требуемые для диффузии углерода в поверхность стали во время цементации.

Вакуумная система и уровень

Вакуумная система, часто представляющая собой комбинацию роторно-золотникового насоса или диффузионного насоса, создает низкое давление около 10⁻² мбар. Этот вакуум нужен не для самой цементации, а для удаления атмосферных загрязнителей, таких как кислород, обеспечивая идеально чистую поверхность для равномерного, высококачественного слоя.

Возможность газовой закалки

Вместо масла вакуумные печи используют инертный газ высокого давления (например, азот или аргон) для охлаждения деталей. Давление газовой закалки, которое может быть доведено до 16 бар, является критическим параметром. Более высокое давление обеспечивает более быстрое охлаждение, что позволяет закаливать низколегированные стали и обеспечивает регулируемую интенсивность закалки для минимизации деформации.

Приборы: Мозг печи

Современные печи полагаются на сложные системы управления для обеспечения точности и повторяемости каждого цикла, что крайне важно для соответствия строгим отраслевым стандартам, таким как CQI 9.

Автоматизация процессов

Управление осуществляется с помощью программируемого логического контроллера (ПЛК), часто в сочетании со SCADA для контроля и сбора данных, и HMI (человеко-машинным интерфейсом) для работы. Этот набор обеспечивает автоматизацию процессов, отслеживаемость и согласованность.

Контроль температуры и процесса

Тиристоры обеспечивают точное регулирование мощности нагревательных элементов, а программируемые контроллеры температуры и регистраторы выполняют и документируют точные профили нагрева и охлаждения, необходимые для достижения желаемого металлургического результата.

Понимание компромиссов и ограничений

Хотя технология вакуумного цементации мощна, она не является универсальным решением. Понимание ее ограничений является ключом к успешной реализации.

Несовместимость материалов

Вакуумные печи непригодны для обработки материалов с высоким давлением насыщенных паров при температурах обработки. Металлы, такие как цинк, свинец, медь, марганец и хром, могут испаряться, загрязняя печь и изменяя поверхностные свойства обрабатываемой детали.

Проблема однородности

Достижение идеально равномерного нагрева и закалки может быть затруднительным для очень больших деталей или деталей сложной геометрии. Это часто требует специализированной установки деталей, усовершенствованного рассеивания тепла в печи и тщательно разработанных сопел для газовой закалки, чтобы обеспечить равномерную обработку всех поверхностей.

Соответствие характеристик печи вашей цели

Идеальные характеристики полностью зависят от вашего применения. Используйте эти рекомендации, чтобы определить приоритеты, наиболее важные для вашей работы.

- Если ваша основная цель — крупносерийное производство: Отдавайте предпочтение фронтальной загрузке для упрощения автоматизации, надежной вакуумной системе для быстрых циклов откачки и мощной системе ПЛК/SCADA для повторяемости процесса.

- Если ваша основная цель — детали, чувствительные к деформациям (например, авиационные шестерни): Газовая закалка под высоким давлением (выше 10 бар) и расширенные средства контроля равномерности температуры в горячей зоне являются вашими наиболее критическими характеристиками.

- Если ваша основная цель — универсальность процесса для НИОКР: Ищите печь с широким диапазоном рабочих температур, гибкими настройками давления газовой закалки и усовершенствованными приборами, которые позволяют легко программировать новые циклы.

В конечном счете, понимание этих характеристик позволяет вам выбрать печь, которая обеспечивает не просто нагрев, а точные и воспроизводимые металлургические результаты.

Сводная таблица:

| Характеристика | Подробности |

|---|---|

| Температурный диапазон | От 600°C до 1200°C |

| Уровень вакуума | Около 10⁻² мбар |

| Давление газовой закалки | До 16 бар |

| Конструкция горячей зоны | Цилиндрическая или кубическая |

| Нагревательные элементы | Высокочистый графит |

| Система управления | ПЛК, SCADA, HMI |

Готовы расширить возможности вашей лаборатории с помощью высокоточных высокотемпературных печей? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходную производительность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут оптимизировать ваши процессы термообработки и достичь стабильных, высококачественных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия