По своей сути, вакуумная печь отпуска требует быстрой и высококонтролируемой системы охлаждения. Основные компоненты — это контур водяного охлаждения с давлением, превышающим 0,2 МПа, и регулируемым расходом, часто дополненный принудительным охлаждением, которое использует инертный газ для быстрого снижения температуры заготовки.

Цель системы охлаждения печи — не просто сделать что-то холодным. Ее истинная функция заключается в обеспечении точного, повторяемого контроля скорости охлаждения, который определяет конечные металлургические свойства заготовки, одновременно защищая печь от термического повреждения.

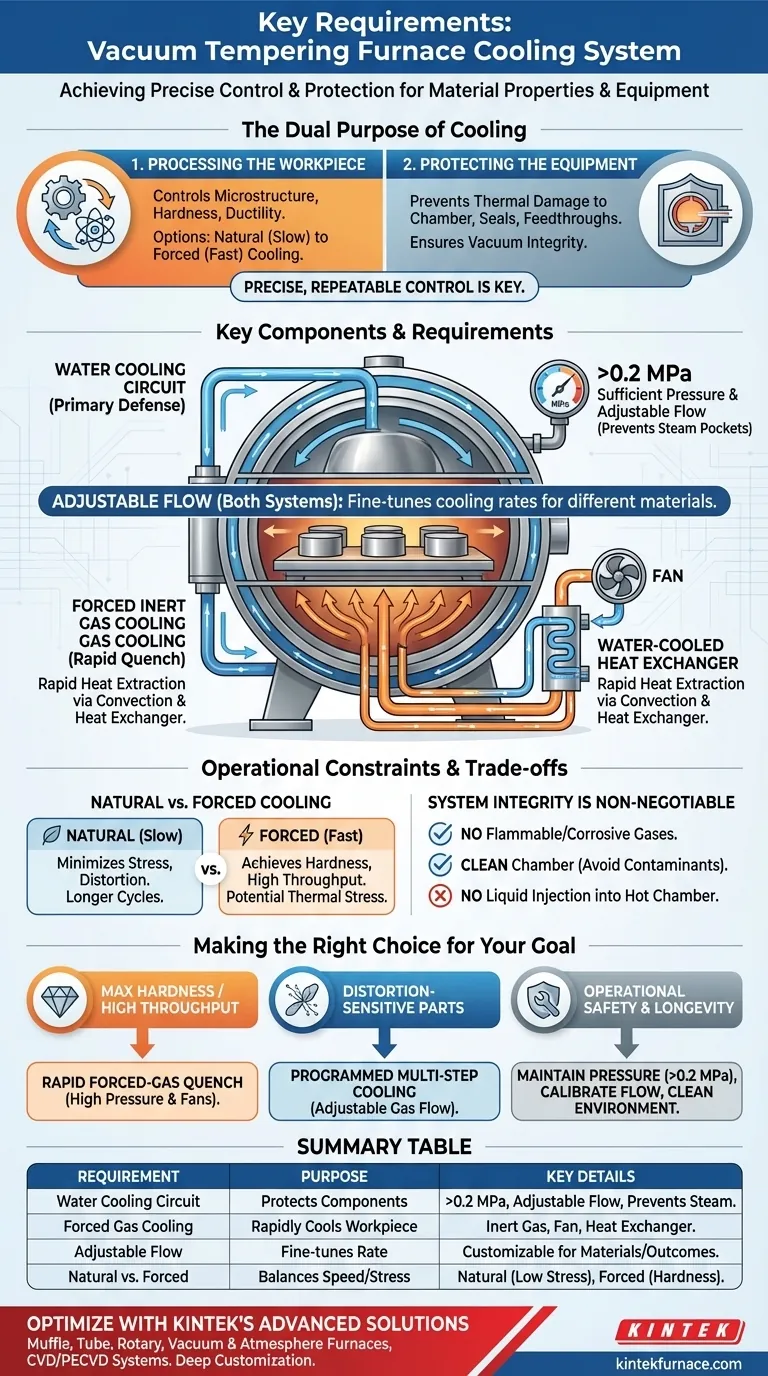

Двойная цель охлаждения при вакуумном отпуске

Понимание системы охлаждения начинается с признания двух ее различных, но одинаково важных обязанностей: обработка заготовки и защита оборудования.

Достижение желаемых свойств материала

Скорость, с которой металлические детали остывают после отпуска, напрямую влияет на их конечную микроструктуру, твердость и пластичность. Система охлаждения должна обеспечивать управление этим процессом с высокой точностью.

Различные применения требуют разных скоростей охлаждения. Именно поэтому системы предлагают варианты от естественного охлаждения (медленное охлаждение в вакууме) до принудительного охлаждения, которое активно отводит тепло.

Защита целостности печи

Вакуумные печи работают при очень высоких температурах. Надежная система охлаждения необходима для поддержания структурной целостности самой печи.

Контур водяного охлаждения непрерывно отводит тепло от стенок камеры печи, уплотнений дверцы и силовых вводов. Без этого эти компоненты быстро изнашиваются или выходят из строя, что приводит к вакуумным утечкам и дорогостоящему ремонту.

Ключевые компоненты и их требования

Современная система охлаждения вакуумной печи представляет собой интегрированную конструкцию, где каждая часть выполняет определенную функцию. Отказ в одной области компрометирует весь процесс.

Контур водяного охлаждения

Это основная защита печи от тепла. Вода циркулирует через рубашки и трубки, встроенные в корпус печи, для поглощения и отвода тепловой энергии.

Требование к давлению воды более 0,2 МПа обеспечивает достаточный поток и контакт для эффективного охлаждения горячих зон. Недостаточное давление может привести к локальному кипению (паровым карманам), что резко снижает эффективность охлаждения и может вызвать перегрев корпуса печи.

Принудительное охлаждение инертным газом

Для быстрого охлаждения заготовки после завершения цикла отпуска в горячую зону впрыскивается инертный газ, такой как аргон или азот.

Этот газ поглощает тепло от деталей посредством конвекции. Мощный вентилятор затем прокачивает горячий газ через пластинчатый теплообменник с водяным охлаждением, который удаляет тепло из газа, прежде чем он снова будет обдувать детали. Это создает высокоэффективный замкнутый контур для быстрого отвода тепла.

Необходимость регулируемого расхода

Требование к регулируемому расходу применимо как к воде, так и к инертному газу. Этот контроль позволяет оператору точно настраивать скорость охлаждения.

Различные материалы, толщины деталей и желаемые металлургические результаты требуют разных профилей охлаждения. Регулируемый расход придает печи гибкость для правильной обработки широкого спектра задач.

Понимание рабочих ограничений

Правильная эксплуатация вакуумной печи требует соблюдения ее эксплуатационных пределов, особенно в отношении системы охлаждения и среды в камере.

Компромиссы между естественным и принудительным охлаждением

Принудительное охлаждение быстрое и идеально подходит для достижения определенной твердости многих сталей, но быстрое изменение температуры может вызвать термическое напряжение или деформацию в сложных или хрупких деталях.

Естественное охлаждение очень медленное и минимизирует напряжение, но увеличивает время цикла и может не подходить для сплавов, требующих более быстрого закаливания для достижения целевых свойств.

Целостность системы не подлежит обсуждению

Система охлаждения — это жизненная линия. Печь должна эксплуатироваться в среде, свободной от легковоспламеняющихся или коррозионно-активных газов, которые могут повредить оборудование или создать опасность.

Кроме того, камера печи должна оставаться чистой. Загрязнители, такие как масло или остатки, могут испаряться во время цикла и влиять как на вакуум, так и на процесс охлаждения. Прямое впрыскивание любой жидкости в горячую камеру строго запрещено.

Выбор правильного решения для вашей цели

Чтобы обеспечить стабильные, высококачественные результаты, вы должны сопоставить свою стратегию охлаждения с конкретной целью обработки.

- Если ваш основной фокус — достижение максимальной твердости или высокой пропускной способности: Необходима быстрая закалка принудительным газом с использованием системы с водонапорным давлением и мощными циркуляционными вентиляторами.

- Если ваш основной фокус — обработка деталей, чувствительных к деформации, или сложных деталей: Необходим программируемый, многоступенчатый цикл охлаждения с регулируемым расходом газа для управления термическим напряжением.

- Если ваш основной фокус — эксплуатационная безопасность и долговечность оборудования: Самыми важными задачами являются строгое поддержание давления воды выше 0,2 МПа, обеспечение калибровки регуляторов расхода и поддержание чистоты в печи.

В конечном счете, овладение процессом охлаждения является основополагающим для достижения контроля и повторяемости в ваших операциях вакуумного отпуска.

Сводная таблица:

| Требование | Цель | Ключевые детали |

|---|---|---|

| Контур водяного охлаждения | Защита компонентов печи | Давление >0,2 МПа, предотвращение паровых карманов, обеспечение эффективного отвода тепла |

| Принудительное охлаждение инертным газом | Быстрое охлаждение заготовки | Использует аргон/азот, циркуляция вентилятором, теплообменник для контролируемых скоростей охлаждения |

| Регулируемый расход | Точная настройка скорости охлаждения | Позволяет настраивать для различных материалов, толщин и металлургических результатов |

| Естественное против принудительного охлаждения | Баланс между скоростью и напряжением | Естественное охлаждение минимизирует деформацию; принудительное охлаждение обеспечивает твердость и высокую пропускную способность |

Оптимизируйте свой вакуумный отпуск с передовыми решениями KINTEK для печей! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точную работу системы охлаждения для удовлетворения ваших уникальных экспериментальных потребностей, повышения свойств материалов и долговечности печи. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки