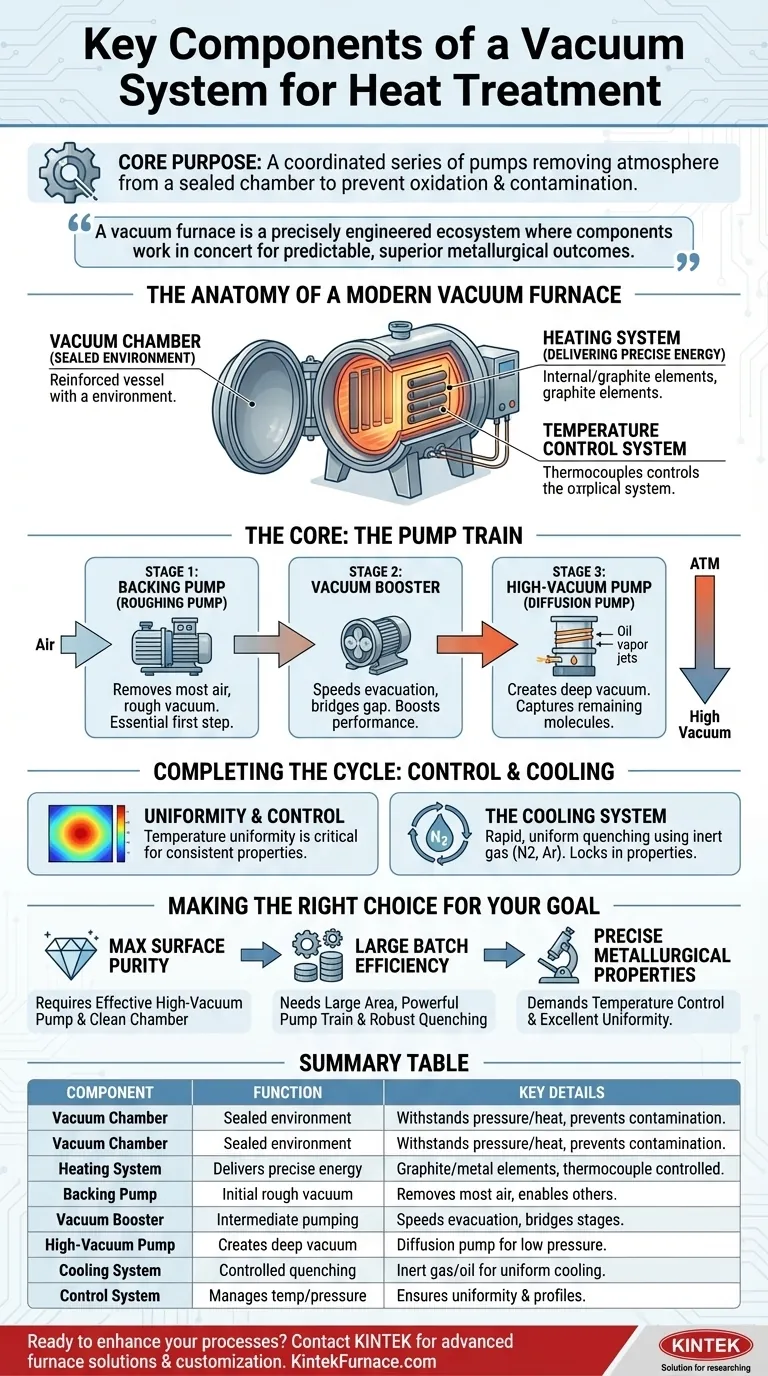

По своей сути, вакуумная система для термообработки представляет собой скоординированную серию насосов, предназначенных для удаления атмосферы из герметичной камеры. Основными компонентами являются форвакуумный (или форвакуумный) насос, бустерный насос и высоковакуумный насос, такой как диффузионный насос. Они работают последовательно для снижения внутреннего давления, создавая необходимую среду для обработки материалов без окисления или загрязнения.

Вакуумная печь — это больше, чем просто ее насосы. Это точно спроектированная экосистема, в которой камера, нагревательные элементы, насосная линия и система охлаждения работают согласованно для контроля среды материала, обеспечивая предсказуемые и превосходные металлургические результаты.

Анатомия Современной Вакуумной Печи

Чтобы понять вакуумную систему, вы должны сначала рассмотреть ее в контексте всей печи. Каждая часть имеет свою отдельную и критически важную функцию.

Вакуумная Камера: Герметичная Среда

Вакуумная камера или сосуд — это сердце печи. Это герметичный контейнер, предназначенный для противостояния как экстремальному внешнему атмосферному давлению при создании вакуума, так и интенсивным внутренним температурам цикла термообработки.

Ее целостность имеет первостепенное значение; любая утечка ставит под угрозу весь процесс, позволяя проникать таким загрязнителям, как кислород и азот.

Система Нагрева: Подача Точной Энергии

Внутри камеры расположены нагревательные элементы, обычно изготовленные из графита или тугоплавких металлов. Эти элементы генерируют тепло, необходимое для процесса.

Это регулируется системой контроля температуры, которая использует термопары для мониторинга температуры внутри камеры и регулирования мощности, подаваемой на элементы, гарантируя, что материал следует точному профилю нагрева.

Сердце Вакуума: Насосная Линия

Ни один насос не может эффективно довести печь от атмосферного давления до глубокого вакуума. Вместо этого ряд насосов, известных как «насосная линия», работает вместе поэтапно.

Этап 1: Форвакуумный Насос

Форвакуумный насос (также называемый форвакуумным) выполняет первоначальную тяжелую работу. Он удаляет подавляющее большинство воздуха из камеры, снижая давление с атмосферного уровня до «грубого» вакуума.

Этот насос не может создать высокий вакуум, необходимый для обработки, но это важный первый шаг, который обеспечивает низкое давление, необходимое для работы других насосов.

Этап 2: Бустерный Насос

Вакуумный бустер действует как промежуточный этап. Он «усиливает» производительность форвакуумного насоса, помогая быстрее перемещать большой объем молекул газа.

Он устраняет рабочий зазор между форвакуумным насосом и высоковакуумным насосом, значительно сокращая время, необходимое для достижения целевого давления.

Этап 3: Высоковакуумный Насос

После того, как бустерный и форвакуумный насосы достаточно снизили давление, в дело вступает высоковакуумный насос. Наиболее распространенным типом в этом применении является диффузионный насос.

Этот насос работает, используя высокоскоростную струю масляного пара для захвата оставшихся молекул воздуха и их вывода из камеры. Именно это создает условия сверхнизкого давления, необходимые для предотвращения окисления и обеспечения чистоты поверхности.

Завершение Цикла: Контроль и Охлаждение

Создание вакуума — это лишь часть процесса. Свойства материала фиксируются на этапе охлаждения.

Равномерность и Контроль

Производительность печи измеряется не только ее конечным уровнем вакуума. Равномерность температуры по эффективной рабочей зоне является критическим показателем качества.

Плохая равномерность приводит к непоследовательным свойствам материала, что делает процесс ненадежным для ответственных применений, таких как аэрокосмические или медицинские компоненты.

Система Охлаждения

После цикла нагрева материал необходимо охлаждать с контролируемой скоростью. Это осуществляется с помощью системы охлаждения, которая часто использует инертный газ под высоким давлением (например, азот или аргон) для быстрого и равномерного закаливания деталей внутри камеры.

Существуют и другие методы, такие как вакуумная маслозакалка, для специальных применений, но газовая закалка распространена благодаря своей чистоте и контролю.

Сделайте Правильный Выбор для Вашей Цели

Понимание того, как эти компоненты влияют на конечный результат, позволяет выбрать правильный процесс для вашей конкретной цели.

- Если ваш основной акцент — максимальная чистота и яркость поверхности: Ваш процесс должен использовать эффективный высоковакуумный насос (например, диффузионный насос) и тщательно очищенную камеру для минимизации любого загрязнения.

- Если ваш основной акцент — эффективная обработка больших партий: Печь с большой эффективной рабочей зоной, мощной насосной линией для быстрой откачки и надежной системой газовой закалки для быстрого охлаждения являются необходимыми.

- Если ваш основной акцент — достижение точных металлургических свойств: Наиболее критичными компонентами являются система контроля температуры и способность печи поддерживать превосходную однородность температуры по всей загрузке.

Понимая функцию каждого компонента, вы получаете прямой контроль над качеством и стабильностью вашего термообработанного продукта.

Сводная Таблица:

| Компонент | Функция | Ключевые Детали |

|---|---|---|

| Вакуумная Камера | Герметичная среда | Выдерживает давление и нагрев, предотвращает загрязнение |

| Система Нагрева | Подача точной энергии | Использует графитовые/металлические элементы, контролируется термопарами |

| Форвакуумный Насос | Первичный грубый вакуум | Удаляет большую часть воздуха, обеспечивает работу других насосов |

| Бустерный Насос | Промежуточная откачка | Ускоряет откачку, соединяет грубый и высокий вакуум |

| Высоковакуумный Насос | Создание глубокого вакуума | Часто диффузионный насос для сред сверхнизкого давления |

| Система Охлаждения | Контролируемая закалка | Использует инертный газ или масло для равномерного охлаждения |

| Система Контроля | Управление температурой и давлением | Обеспечивает равномерность и точные профили нагрева |

Готовы улучшить свои процессы термообработки с помощью надежных вакуумных систем? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая возможность кастомизации гарантирует, что мы удовлетворим ваши уникальные экспериментальные потребности для превосходных металлургических результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз