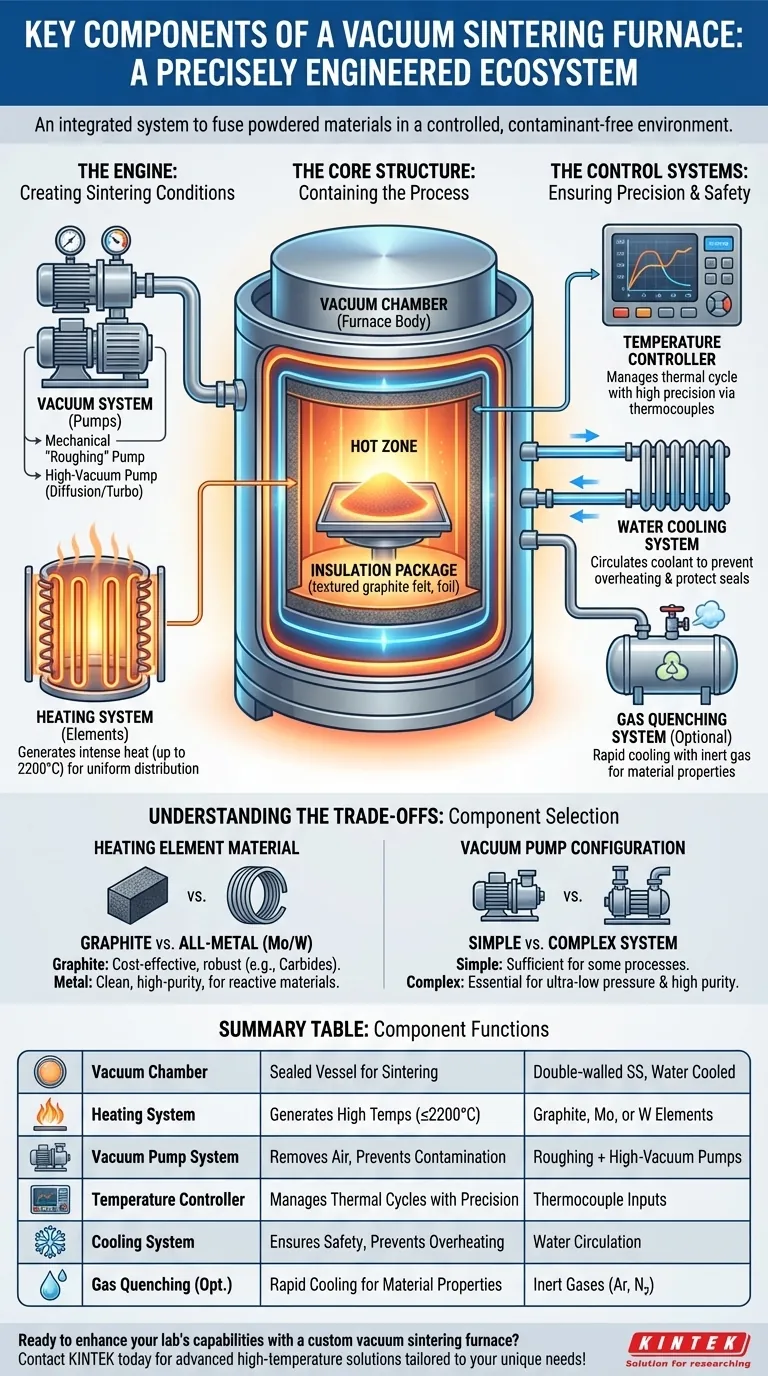

По своей сути вакуумная спекающая печь — это интегрированная система, разработанная для одной цели: сплавления порошковых материалов в твердую массу в строго контролируемых условиях. Ключевыми компонентами, которые делают это возможным, являются вакуумная камера, система нагрева, вакуумная насосная система, регулятор температуры и надежная система охлаждения. Эти элементы работают согласованно, чтобы создать среду, свободную от атмосферных загрязнителей и способную достигать экстремальных температур.

Вакуумная печь – это не просто набор частей, а точно спроектированная экосистема. Понимание того, как каждый компонент способствует контролю внутренней атмосферы, температуры и давления, является ключом к освоению процесса спекания и достижению желаемых свойств материала.

Основная структура: герметизация процесса

Физический корпус печи обеспечивает герметичную среду, необходимую для всей операции. Он должен выдерживать огромные термические и перепады давления.

Вакуумная камера (корпус печи)

Это герметичный сосуд, в котором происходит спекание. Обычно это двухстенная цилиндрическая конструкция из высокопрочной нержавеющей стали.

Двустенная конструкция создает водяную рубашку, позволяющую циркулировать охлаждающей жидкости и предотвращать перегрев внешней оболочки, что критически важно для безопасности и поддержания вакуумных уплотнений.

Теплоизоляционный пакет

Внутренняя облицовка камеры, теплоизоляционный пакет, необходим для тепловой эффективности. Он минимизирует потери тепла и помогает обеспечить равномерность температуры в «горячей зоне».

Обычные изоляционные материалы включают многослойный графитовый войлок, гибкую графитовую бумагу, а иногда керамическое волокно или металлические фольги (например, молибден) для конкретных применений.

Двигатель: создание условий спекания

Эти системы активно создают экстремальные температуру и вакуум, необходимые для превращения порошкового металла или керамики в плотную, твердую деталь.

Система нагрева

Эта система отвечает за генерацию интенсивного тепла, необходимого для спекания, при этом некоторые печи способны достигать более 2200°C (3992°F).

Нагревательные элементы стратегически размещены в горячей зоне для равномерного распределения тепла. Обычно они изготавливаются из таких материалов, как графит, молибден или вольфрам, выбираемых на основе требуемой температуры и химической совместимости с обрабатываемым материалом.

Вакуумная система

Вакуумная система удаляет воздух и другие газы из камеры, создавая среду, свободную от загрязнений. Это предотвращает окисление и другие нежелательные химические реакции, которые могли бы ухудшить конечные свойства материала.

Эта система обычно состоит из комбинации насосов, таких как механический «форвакуумный» насос для удаления основной массы воздуха и высоковакуумный насос (например, диффузионный или турбомолекулярный насос) для достижения требуемого низкого давления.

Системы управления: обеспечение точности и безопасности

Системы управления — это мозг печи, оркеструющий сложное взаимодействие температуры, давления и времени для обеспечения повторяемого и успешного процесса.

Регулятор температуры

Эта система управляет всем термическим циклом с высокой точностью. Она контролирует скорость нагрева, время «выдержки» при пиковой температуре и скорость охлаждения.

Используя данные с термопар, размещенных внутри печи, контроллер регулирует мощность нагревательных элементов, обеспечивая точное следование профилю процесса, заданному оператором.

Система водяного охлаждения

Это критически важный компонент безопасности и эксплуатации. Она циркулирует воду через двухстенный кожух печи, дверцу и вводы питания, чтобы поддерживать их безопасную рабочую температуру.

Надежная система охлаждения не подлежит обсуждению; отказ может привести к повреждению вакуумных уплотнений, перегоранию электродов и катастрофическому отказу корпуса печи.

Система газового закаливания (опционально)

Для применений, требующих быстрого охлаждения, предусмотрена система газового закаливания. Она быстро заполняет камеру инертным газом, таким как аргон или азот.

Это быстрое охлаждение может быть использовано для «фиксации» определенной металлургической фазы или зернистой структуры, предоставляя оператору дополнительный контроль над конечной твердостью и прочностью материала.

Понимание компромиссов: выбор компонентов и влияние

Выбор компонентов не произволен; он определяет возможности печи, стоимость и типы материалов, которые она может обрабатывать. Понимание этих компромиссов имеет решающее значение.

Материал нагревательного элемента: графит против металла

Выбор между графитовыми и цельнометаллическими (молибден или вольфрам) горячими зонами является основным решением. Графит более экономичен и надежен для многих применений, например, для спекания карбидов вольфрама.

Однако графит может вводить углерод в атмосферу, что неприемлемо для некоторых реактивных или высокочистых материалов. В этих случаях требуется более дорогая цельнометаллическая горячая зона для обеспечения чистой, бескарбоновой среды.

Конфигурация вакуумного насоса

Тип и комбинация вакуумных насосов определяют предельный уровень вакуума и время, необходимое для его достижения. Для некоторых процессов может быть достаточно простого механического насоса.

Для высокочистых или реактивных материалов необходима более сложная система с диффузионными или турбонасосами для достижения очень низких давлений, необходимых для удаления следовых количеств кислорода и влаги.

Правильный выбор для вашего применения

Идеальная конфигурация печи полностью зависит от вашей конечной цели.

- Если ваша основная цель — высокочистые, реактивные материалы (например, медицинские сплавы, титан): вам потребуется цельнометаллическая горячая зона (молибден/вольфрам) и высокопроизводительная вакуумная система для предотвращения загрязнения.

- Если ваша основная цель — экономичное, крупносерийное производство (например, цементированные карбиды): нагревательная система на основе графита, как правило, является наиболее долговечным и экономичным выбором.

- Если ваша основная цель — контроль твердости и микроструктуры материала: печь, оснащенная системой быстрого газового закаливания, необходима для достижения желаемых металлургических свойств.

В конечном итоге каждый компонент является критическим звеном в цепи, которая определяет успех и повторяемость вашего процесса спекания.

Сводная таблица:

| Компонент | Ключевая функция | Общие материалы/особенности |

|---|---|---|

| Вакуумная камера | Герметичный сосуд для спекания | Двухстенная нержавеющая сталь с водяным охлаждением |

| Система нагрева | Генерирует высокие температуры (до 2200°C) | Элементы из графита, молибдена или вольфрама |

| Вакуумная насосная система | Удаляет воздух для среды без загрязнений | Механический форвакуумный насос, высоковакуумный насос |

| Регулятор температуры | Управляет термическими циклами с точностью | Использует термопары для точного контроля |

| Система охлаждения | Обеспечивает безопасность и предотвращает перегрев | Водяное охлаждение камеры и компонентов |

| Газовое закаливание (опционально) | Быстрое охлаждение для свойств материала | Инертные газы, такие как аргон или азот |

Готовы расширить возможности вашей лаборатории с помощью индивидуальной вакуумной спекающей печи? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных решений, адаптированных к вашим уникальным потребностям. Наша линейка продуктов включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD с широкими возможностями глубокой настройки для точного соответствия вашим экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы спекания и обеспечить превосходные результаты для таких материалов, как медицинские сплавы, титан и цементированные карбиды!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании