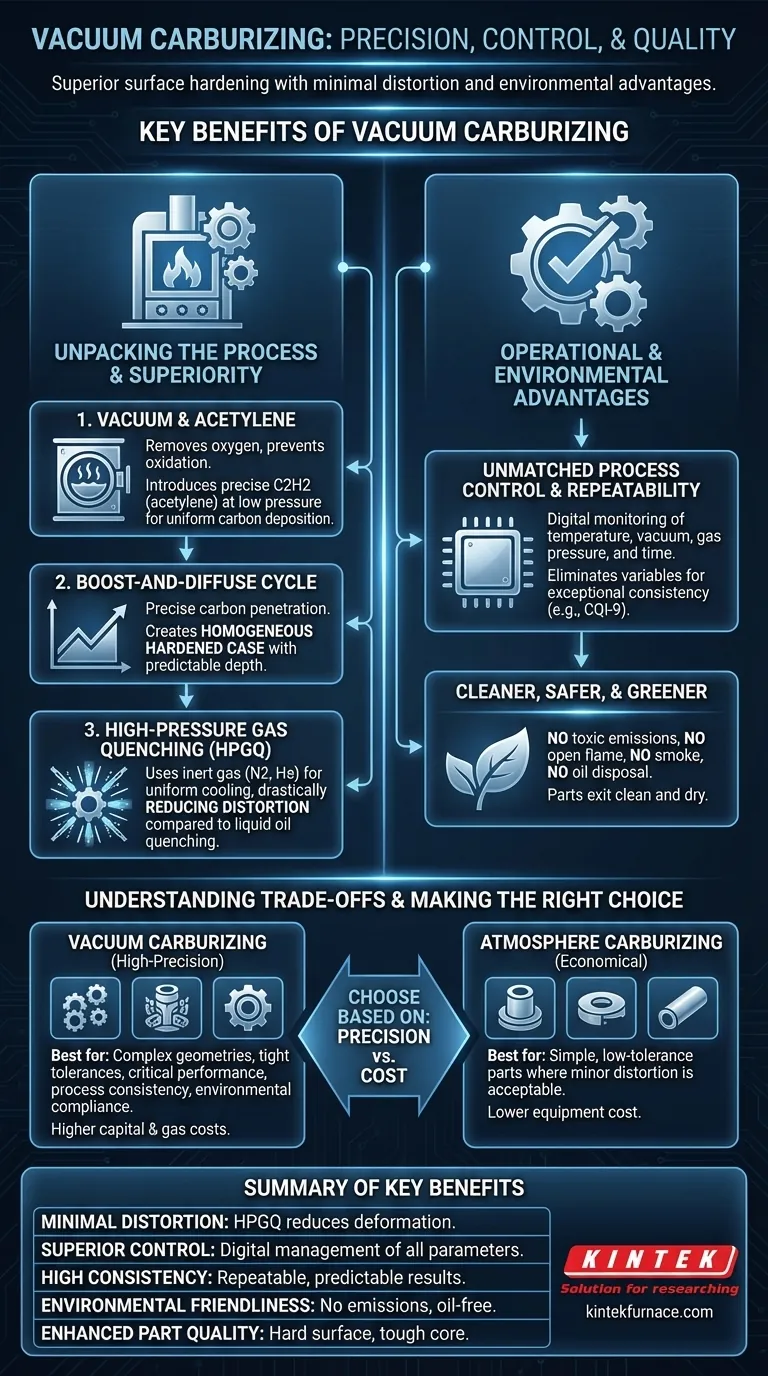

По своей сути вакуумное науглероживание обеспечивает превосходные результаты за счет замены традиционных процессов высокоточным контролем. Это метод поверхностного упрочнения, который создает детали с твердой, износостойкой поверхностью и прочной, пластичной сердцевиной, но со значительно меньшими деформациями, более высокой стабильностью и более чистым экологическим следом по сравнению с традиционным науглероживанием в атмосфере.

Основное преимущество вакуумного науглероживания заключается не просто в лучшем результате, а в принципиально более контролируемом и чистом процессе. Устраняя атмосферные переменные и используя точное управление газами, он преобразует термообработку из объемного, переменного процесса в высоковоспроизводимый, цифровой производственный этап.

Разбираем процесс: почему вакуумное науглероживание превосходит

Чтобы понять преимущества, вы должны сначала понять ключевые различия в самом процессе. Вакуумное науглероживание, также известное как науглероживание при низком давлении (LPC), работает на совершенно иных принципах, чем его аналог в атмосфере.

Роль вакуума и ацетилена

Процесс начинается с нагрева компонентов в печи под высоким вакуумом. Этот шаг имеет решающее значение, поскольку он удаляет весь кислород и другие атмосферные примеси, предотвращая любое окисление поверхности.

После достижения рабочей температуры при очень низком давлении вводится точное количество углеводородного газа, обычно ацетилена (C2H2). Высокая температура заставляет этот газ распадаться, осаждая однородный слой атомов углерода непосредственно на поверхности стали, который затем диффундирует внутрь.

Достижение превосходного металлургического качества

Этот контролируемый цикл «насыщение и диффузия» обеспечивает исключительно точную настройку проникновения углерода. Результатом является однородный упрочненный слой с высокопредсказуемой глубиной и профилем углерода.

Этот твердый слой обеспечивает превосходную износостойкость, в то время как сердцевина компонента остается более мягкой и пластичной. Эта комбинация создает деталь, которая очень устойчива к поверхностному износу, но при этом способна поглощать удары и противостоять разрушению.

Минимизация деформации с помощью газового закаливания

Пожалуй, самое значительное преимущество — это резкое снижение деформации деталей. После науглероживания традиционные методы закаливают детали в ванне с жидким маслом — термически бурном процессе, который вызывает значительные напряжения и изменения геометрии.

Вместо этого вакуумное науглероживание использует закаливание газом под высоким давлением (HPGQ). Инертный газ, такой как азот или гелий, циркулирует с высокой скоростью и давлением, быстро, но равномерно охлаждая деталь. Поток, давление и скорость этого газа точно контролируются, что позволяет настраивать интенсивность закалки в соответствии с конкретной геометрией и материалом детали.

Эксплуатационные и экологические преимущества

Помимо качества деталей, сам процесс предлагает убедительные преимущества для современных производственных операций.

Непревзойденный контроль процесса и воспроизводимость

Весь цикл вакуумного науглероживания управляется микропроцессором. Каждый критический параметр — температура, уровень вакуума, давление газа и время — отслеживается и регистрируется в цифровом виде.

Это исключает догадки оператора и влияние переменных окружающей среды, гарантируя, что каждая партия обрабатывается в абсолютно одинаковых условиях. Результатом является исключительная стабильность и воспроизводимость, что жизненно важно для высокопроизводительных применений и для соответствия строгим стандартам качества, таким как CQI-9.

Более чистый, безопасный и экологичный процесс

Вакуумное науглероживание по своей сути является чистой технологией. Здесь нет открытого огня, нет дыма и нет сажистого углеродного побочного продукта, который нужно удалять с деталей.

Это экологически чистый процесс без токсичных выбросов и без необходимости утилизации отработанного закалочного масла. Это создает более безопасную и чистую рабочую среду и устраняет значительные затраты и риски, связанные с обращением с опасными материалами. Детали выходят из печи чистыми, сухими и готовыми к следующему этапу производства.

Понимание компромиссов

Несмотря на свою мощь, вакуумное науглероживание не является универсальной заменой для всей термообработки. Признание его ограничений является ключом к принятию объективного решения.

Стоимость оборудования и расходных материалов

Технология вакуумных печей представляет собой более высокие капиталовложения по сравнению с традиционными линиями атмосферных печей. Используемые газы, такие как высокочистый ацетилен и азот или гелий для закалки, также могут быть дороже, чем основные газы и масла, используемые в традиционных методах.

Применимость для конкретной задачи

Для простых компонентов с низкими допусками, где небольшие деформации допустимы, более низкая стоимость традиционного атмосферного науглероживания может быть более экономичным выбором. Точность вакуумного науглероживания обеспечивает наибольшую отдачу от инвестиций для деталей со сложной геометрией, жесткими допусками или критическими эксплуатационными требованиями.

Выбор правильного решения для ваших компонентов

Выбор правильного метода науглероживания требует согласования возможностей процесса с инженерными и бизнес-целями вашего компонента.

- Если ваш главный приоритет — высокоточные детали или сложная геометрия: Минимальная деформация от закалки газом под высоким давлением делает вакуумное науглероживание превосходным выбором.

- Если ваш главный приоритет — абсолютная стабильность процесса и прослеживаемость: Цифровое управление и ведение журнала данных вакуумного науглероживания обеспечивают непревзойденную воспроизводимость и гарантию качества.

- Если ваш главный приоритет — соблюдение экологических норм и чистота работы: Отсутствие выбросов и процесса с использованием масла в вакуумном процессе дает четкое и немедленное преимущество.

- Если ваш главный приоритет — минимизация затрат на простые, некритичные детали: Традиционное атмосферное науглероживание может оставаться более экономичным решением.

В конечном счете, выбор вакуумного науглероживания — это инвестиция в предсказуемость, точность и качество.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Минимальная деформация | Используется закаливание газом под высоким давлением для равномерного охлаждения, уменьшающего деформацию детали. |

| Превосходный контроль процесса | Цифровой мониторинг обеспечивает точное управление температурой, давлением и временем. |

| Высокая стабильность | Воспроизводимые результаты с предсказуемым проникновением углерода и глубиной слоя. |

| Экологичность | Отсутствие токсичных выбросов, процесс без масла и более чистые операции. |

| Повышенное качество деталей | Твердая, износостойкая поверхность с прочной, пластичной сердцевиной для долговечности. |

Усовершенствуйте свой процесс термообработки с помощью передовых решений для вакуумных печей от KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предлагаем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, обеспечивая превосходную производительность, уменьшенные деформации и экологически чистые операции. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы науглероживания и повысить эффективность вашего производства!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры