Основное преимущество PECVD заключается в его способности наносить плотные тонкие пленки высокого качества при значительно более низких температурах, чем традиционное химическое осаждение из паровой фазы (CVD). Это достигается за счет использования активированной плазмы для запуска химических реакций, необходимых для осаждения, вместо того чтобы полагаться исключительно на высокую тепловую энергию. Эта фундаментальная разница делает PECVD идеальным для применений, включающих подложки, чувствительные к нагреву, и обеспечивает превосходный контроль над свойствами конечной пленки.

Основная ценность PECVD заключается не только в более низкой температуре, но и в контроле, который он обеспечивает. Заменяя грубую силу тепла целенаправленной энергией плазмы, он отделяет скорость реакции от температуры, предоставляя инженерам и ученым точное управление характеристиками нанесенного материала.

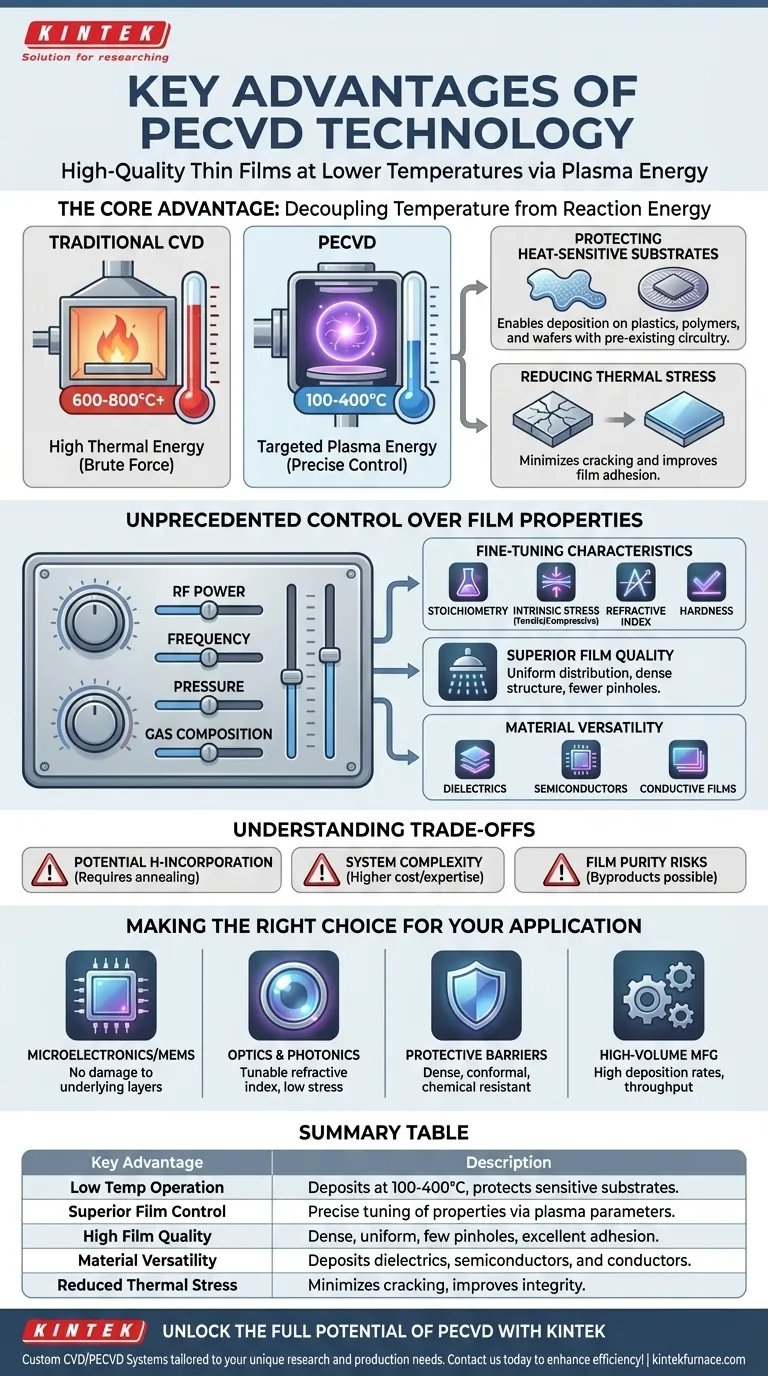

Основное преимущество: Отделение температуры от энергии реакции

Определяющей особенностью плазменно-усиленного химического осаждения из паровой фазы (PECVD) является использование плазмы — ионизированного газа — для обеспечения энергией формирования пленки. Это фундаментально меняет процесс осаждения по сравнению с традиционным термическим CVD.

Защита подложек, чувствительных к нагреву

В традиционном CVD температура часто составляет 600–800°C или выше. Эти температуры могут разрушить или повредить многие материалы.

PECVD работает при гораздо более низких температурах, обычно в диапазоне 100–400°C. Это позволяет наносить высококачественные пленки на подложки, такие как пластик, полимеры или полупроводниковые пластины с уже существующими металлическими схемами, которые не выдерживают сильного нагрева.

Снижение термических напряжений и дефектов

Высокие температуры вызывают термическое напряжение, когда материалы с разными коэффициентами расширения остывают. Это часто приводит к растрескиванию пленки и плохому сцеплению.

Минимизируя температуру процесса, PECVD значительно снижает это термическое напряжение, в результате чего пленки менее склонны к растрескиванию и демонстрируют отличное сцепление с подложкой.

Беспрецедентный контроль над свойствами пленки

Использование плазмы предоставляет несколько рычагов для точной настройки процесса осаждения. Регулировка таких параметров, как мощность ВЧ, частота, давление и состав газа, позволяет точно настраивать конечные характеристики пленки.

Точная настройка характеристик материала

Инженеры могут тщательно контролировать стехиометрию (соотношение элементов) пленки. Например, при осаждении нитрида кремния (SiNx) можно регулировать соотношение кремния и азота.

Передовые методы, такие как смешивание высоких и низких ВЧ-частот, позволяют напрямую контролировать внутреннее напряжение пленки, изменяя его от растягивающего к сжимающему, чтобы соответствовать конкретным требованиям устройства. Такие свойства, как показатель преломления и твердость, также могут быть точно настроены.

Достижение превосходного качества пленки

Системы PECVD часто используют конструкцию «дождевальной головки» для подачи газа, что обеспечивает равномерное распределение исходных газов по подложке. Это приводит к получению пленок с отличной однородностью толщины.

Плазменно-управляемый процесс создает высокореактивные химические частицы, что приводит к получению очень плотной, сшитой структуры пленки с меньшим количеством пор по сравнению с другими методами. Эта плотность имеет решающее значение для создания эффективных барьерных слоев.

Расширение универсальности материалов

PECVD — это чрезвычайно универсальная техника, способная наносить широкий спектр материалов. К ним относятся диэлектрики (диоксид кремния, нитрид кремния), полупроводники (аморфный кремний) и даже некоторые проводящие пленки.

Понимание компромиссов

Хотя PECVD является мощным, он не является универсальным решением. Понимание его ограничений является ключом к принятию обоснованного решения.

Потенциал включения водорода

Многие процессы PECVD используют исходные газы, содержащие водород (например, силан, SiH₄). Плазма может вызывать включение атомов водорода во встраивающуюся пленку.

Этот включенный водород иногда может отрицательно влиять на электрические свойства пленки, что является критическим соображением для определенных электронных и оптоэлектронных устройств. Часто требуется отжиг после осаждения, чтобы удалить его.

Сложность системы

Системы PECVD более сложны, чем простые термические печи CVD. Они требуют генераторов ВЧ-мощности, сетей согласования импеданса и сложного вакуумного управления для поддержания и управления плазмой.

Эта сложность может привести к более высоким первоначальным затратам на оборудование и потребности в более специализированном опыте технологического проектирования.

Чистота пленки и побочные продукты

Поскольку процесс является химическим, всегда существует риск включения побочных продуктов прекурсоров в пленку, что влияет на ее конечную чистоту.

Для применений, требующих самой высокой чистоты, предпочтительным может быть физический метод, такой как физическое осаждение из паровой фазы (PVD), поскольку он не включает химических реакций.

Выбор правильного варианта для вашего применения

Выбор правильной технологии осаждения полностью зависит от вашей конечной цели и ограничений материала.

- Если ваше основное внимание уделяется микроэлектронике или MEMS: Выбирайте PECVD за его способность наносить высококачественные диэлектрики без повреждения нижних металлических слоев или чувствительных компонентов.

- Если ваше основное внимание уделяется оптике или фотонике: Используйте PECVD для точного, настраиваемого контроля над показателем преломления и создания малонапряженных пленок, которые имеют решающее значение для волноводов и просветляющих покрытий.

- Если ваше основное внимание уделяется созданию защитных барьеров: Используйте PECVD для получения плотных, безопорных и высококонформных покрытий, которые обеспечивают отличную коррозионную и химическую стойкость.

- Если ваше основное внимание уделяется крупносерийному производству: Воспользуйтесь высокими скоростями осаждения PECVD, которые обеспечивают значительные преимущества по пропускной способности по сравнению с традиционным CVD и многими методами PVD.

Понимая, как плазма фундаментально изменяет процесс осаждения, вы можете эффективно использовать PECVD для достижения свойств материала, которые иначе были бы недостижимы.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Низкотемпературная работа | Нанесение пленок при 100–400°C, защита чувствительных к нагреву подложек, таких как пластик и полупроводники. |

| Превосходный контроль пленки | Позволяет точно настраивать стехиометрию, напряжение, показатель преломления и твердость с помощью параметров плазмы. |

| Высокое качество пленки | Создает плотные, однородные пленки с отличным сцеплением и меньшим количеством пор для эффективных барьеров. |

| Универсальность материалов | Способность наносить диэлектрики, полупроводники и проводящие пленки для различных применений. |

| Снижение термического напряжения | Минимизирует растрескивание и улучшает целостность пленки за счет снижения температуры процесса. |

Раскройте полный потенциал PECVD для вашей лаборатории! В KINTEK мы используем исключительные возможности НИОКР и собственное производство, чтобы предлагать передовые высокотемпературные печные решения, включая наши специализированные системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, работаете ли вы с микроэлектроникой, оптикой, защитными барьерами или крупносерийным производством. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения PECVD могут повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок