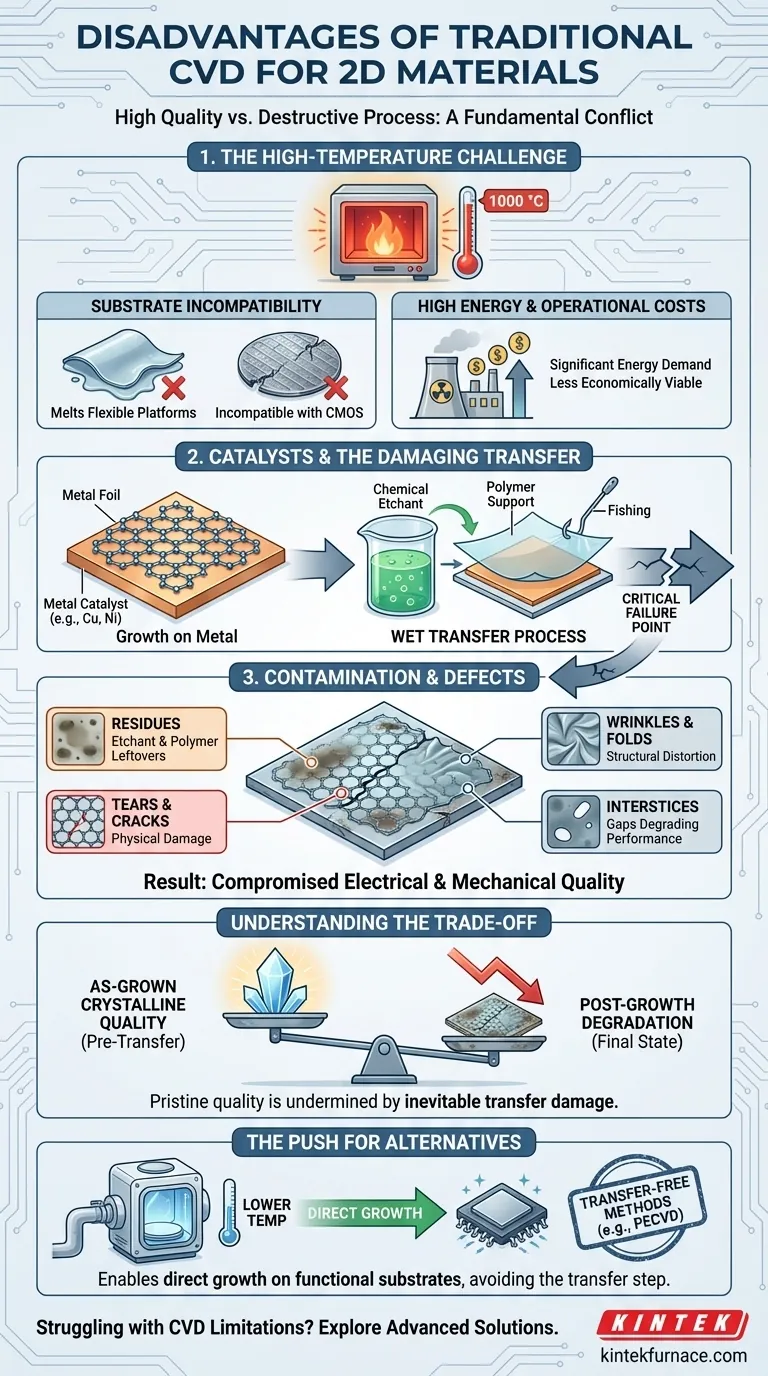

Хотя традиционное химическое осаждение из газовой фазы (CVD) является фундаментальной технологией, оно представляет значительные препятствия для практического использования 2D-материалов. Его основные недостатки — это чрезвычайно высокие рабочие температуры, зависимость от металлических катализаторов и разрушительный процесс переноса после роста, необходимый для перемещения материала. Эти проблемы приводят к загрязнению и дефектам, которые снижают качество конечного материала и ограничивают его применение в современной электронике.

Основная проблема традиционного CVD заключается не просто в неудобстве, а в фундаментальном противоречии. Он использует жесткий, высокотемпературный процесс для создания высококачественных 2D-материалов, но затем требует последующего этапа переноса, который неизбежно загрязняет и повреждает их, подрывая то самое качество, которого он стремился достичь.

Проблема высокотемпературного роста

Условия, необходимые для традиционного CVD, часто являются его самым большим недостатком. Процесс обычно протекает при температурах около 1000 °C, что создает каскад ограничений.

Термический бюджет и несовместимость с подложками

Такая экстремальная температура несовместима с большинством подложек, используемых при производстве устройств. Она препятствует прямому росту 2D-материалов на кремниевых КМОП-пластинах, гибких полимерах или других термочувствительных платформах.

Эта несовместимость вынуждает использовать многостадийный производственный процесс, что увеличивает сложность и стоимость, препятствуя бесшовной интеграции с существующими полупроводниковыми технологиями.

Энергия и эксплуатационные расходы

Поддержание температуры 1000 °C требует значительного количества энергии. Для крупномасштабного производства эти энергетические потребности напрямую приводят к увеличению эксплуатационных расходов, делая процесс менее экономически выгодным по сравнению с низкотемпературными альтернативами.

Проблема с катализаторами и переносом

Помимо температуры, механика традиционного CVD вводит неизбежные точки отказа. Процесс опирается на катализатор, что требует разрушительного этапа переноса.

Зависимость от металлических катализаторов

Традиционный CVD обычно использует металлическую фольгу, такую как медь или никель, в качестве каталитической подложки. 2D-материал — например, графен — растет на поверхности этого металла.

Хотя это эффективно для роста, это означает, что материал находится не на своей конечной целевой подложке. Его необходимо переместить.

Неизбежный, повреждающий этап переноса

Это наиболее критическая точка отказа. Для перемещения 2D-пленки основной металлический катализатор обычно растворяется химическими травителями. Для работы с хрупкой пленкой во время этого процесса используется полимерный опорный слой (например, ПММА).

Затем пленку «вылавливают» из раствора и помещают на конечную подложку, после чего полимерный опорный слой растворяется.

Источники загрязнений и дефектов

Этот влажный процесс переноса известен своей "грязью" и разрушительностью. Он является основным источником загрязнения остатками травителя и полимера, которые почти невозможно полностью удалить.

Кроме того, физическое воздействие вызывает дефекты, такие как разрывы, морщины и складки. Пробелы и пустоты, оставленные этим процессом, известные как междоузлия, серьезно ухудшают электрические и механические характеристики материала. Конечная пленка часто представляет собой мозаику из высококачественных областей и поврежденных, загрязненных участков.

Понимание компромиссов

Несмотря на эти серьезные недостатки, традиционный CVD имеет свои достоинства. Понимание его основного компромисса является ключом к принятию обоснованного решения.

Преимущество: Кристаллическое качество, полученное при росте

Основная причина использования традиционного термического CVD заключается в его способности производить крупноплощадные пленки с высокой кристалличностью до этапа переноса. Высокая температура обеспечивает энергию, необходимую атомам для организации в почти идеальную решетку на поверхности катализатора.

Последствие: Деградация после роста

Компромисс заключается в том, что первозданное качество, полученное при росте, почти сразу нарушается. Преимущества высокой кристалличности подрываются загрязнением и структурными повреждениями, возникающими при переносе. Для применения в устройствах производительность определяется конечным состоянием материала после переноса, а не его идеальным состоянием при росте.

Стремление к безпереносным методам

Эти недостатки привели к значительным исследованиям альтернатив, таких как плазменно-усиленное CVD (PECVD). Такие методы работают при гораздо более низких температурах и позволяют осуществлять прямой, безпереносный рост 2D-материалов на некаталитические изолирующие подложки. Этот подход полностью исключает этап переноса, сохраняя целостность материала.

Правильный выбор для вашего применения

Выбор метода синтеза требует соответствия возможностей процесса вашей конечной цели. Недостатки традиционного CVD делают его хорошо подходящим для одних задач, но совершенно неприемлемым для других.

- Если ваша основная цель — фундаментальные исследования свойств материалов: Традиционный CVD отлично подходит для получения высококристаллических пленок на каталитической фольге для анализа до попытки переноса.

- Если ваша основная цель — масштабируемое производство устройств: Загрязнение, дефекты и низкая производительность процесса переноса делают традиционный CVD плохим выбором для промышленной электроники.

- Если ваша основная цель — интеграция с гибкой или КМОП-электроникой: Высокая температура процесса традиционного CVD делает его совершенно непригодным, и необходимы низкотемпературные методы прямого роста.

Понимание этих присущих ограничений является первым шагом к выбору метода синтеза, который обеспечит производительность, действительно требуемую вашим приложением.

Сводная таблица:

| Недостаток | Влияние на 2D-материалы |

|---|---|

| Высокие рабочие температуры (~1000°C) | Несовместимость с термочувствительными подложками, увеличивает затраты энергии |

| Зависимость от металлических катализаторов | Требует переноса после роста, что приводит к загрязнению и дефектам |

| Разрушительный процесс переноса | Вносит разрывы, морщины и остатки, ухудшая электрические и механические характеристики |

Сталкиваетесь с ограничениями традиционного CVD для ваших применений 2D-материалов? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, включая системы CVD и PECVD, чтобы помочь вам преодолеть эти проблемы. Используя наши исключительные научно-исследовательские разработки и собственное производство, мы предлагаем глубокую индивидуализацию для точного удовлетворения ваших уникальных экспериментальных потребностей — будь то исследования, масштабируемое производство устройств или интеграция с гибкой или КМОП-электроникой. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, обеспечивает превосходную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории и достичь лучших результатов с помощью индивидуальных решений!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев