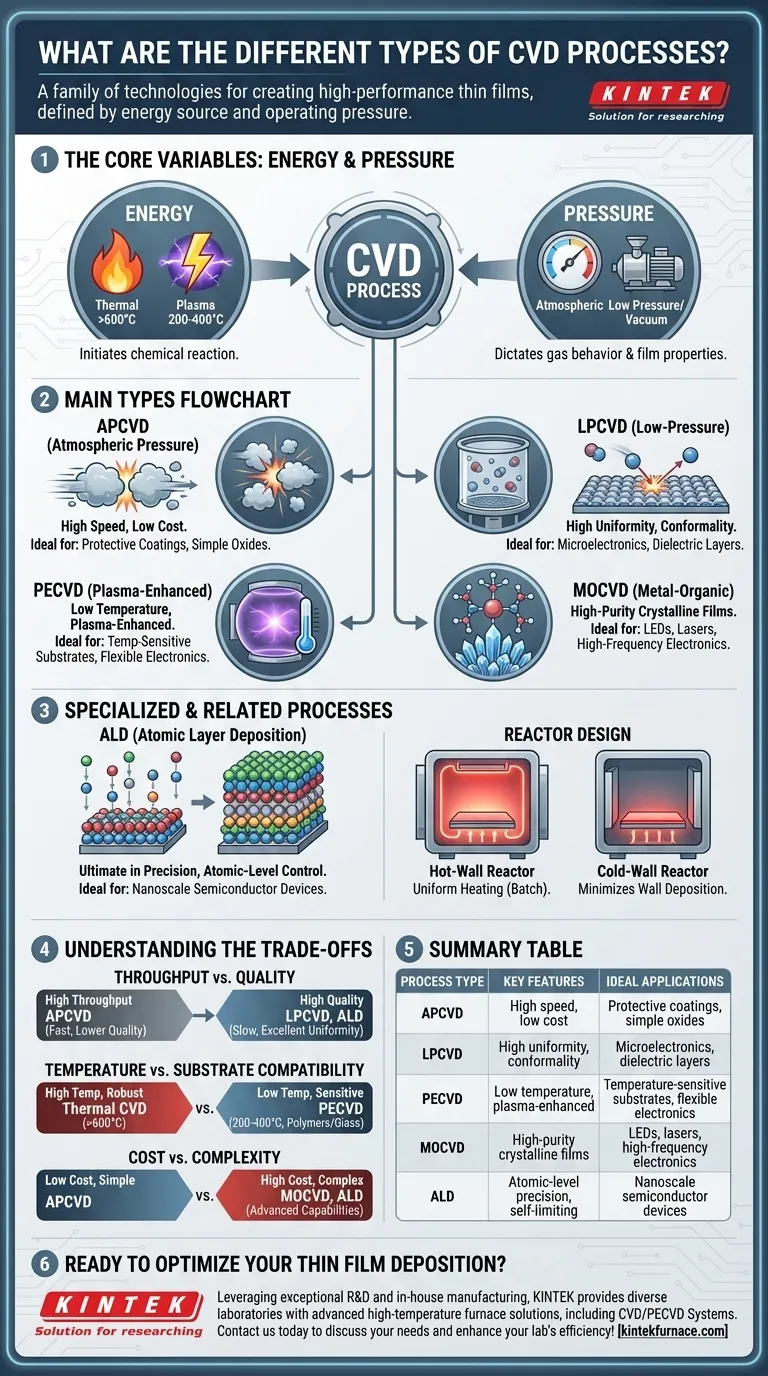

По своей сути, химическое осаждение из паровой фазы (CVD) — это не один процесс, а семейство технологий для создания высокоэффективных тонких пленок. Основные типы различаются по источнику энергии и рабочему давлению, включая CVD при атмосферном давлении (APCVD) для высокоскоростного осаждения, CVD при низком давлении (LPCVD) для высокой однородности, плазменное CVD (PECVD) для низкотемпературной обработки и металлоорганическое CVD (MOCVD) для создания специфических кристаллических материалов.

«Лучшего» процесса CVD не существует. Ключевое решение — это стратегический компромисс между качеством пленки, скоростью осаждения, температурой обработки и стоимостью, причем каждый вариант оптимизирован для решения конкретной инженерной задачи.

Ключевые переменные: энергия и давление

Понимание любого процесса CVD начинается с двух фундаментальных параметров: энергии, используемой для инициирования химической реакции, и давления в реакционной камере. Эти два фактора определяют почти все свойства конечной пленки.

H3: Термическое CVD: основа

Термическое CVD является наиболее фундаментальной формой процесса. Он использует высокие температуры (часто >600°C) для обеспечения энергии активации, необходимой для реакции исходных газов и их осаждения на подложке.

Этот метод концептуально прост и позволяет получать очень чистые, высококачественные пленки. Его главный недостаток — высокая температура, которая может повредить или деформировать чувствительные подложки, такие как подложки с уже существующими интегральными схемами.

H3: Плазменное CVD (PECVD): низкотемпературное решение

PECVD преодолевает температурные ограничения термического CVD. Вместо того чтобы полагаться исключительно на тепло, он использует электрическое поле для генерации плазмы, ионизированного газа.

Эта плазма обеспечивает энергию для разложения исходных газов при значительно более низких температурах (обычно 200–400°C). Это делает PECVD незаменимым для нанесения пленок на термочувствительные материалы, такие как пластики или полностью изготовленные полупроводниковые пластины.

Как рабочее давление определяет процесс

Давление в реакторной камере сильно влияет на то, как молекулы газа перемещаются и реагируют, что напрямую влияет на качество и однородность нанесенной пленки.

H3: CVD при атмосферном давлении (APCVD): для скорости и производительности

APCVD работает при стандартном атмосферном давлении. Это устраняет необходимость в дорогостоящих и медленных системах вакуумной откачки, делая процесс быстрым и экономически эффективным.

Однако при таком давлении молекулы газа часто сталкиваются. Это может привести к нежелательным реакциям в газовой фазе до того, как они достигнут подложки, что потенциально снижает качество и однородность пленки. Лучше всего он подходит для применений, где высокая пропускная способность важнее идеальной структуры пленки.

H3: CVD при низком давлении (LPCVD): для качества и конформности

LPCVD работает в вакууме (значительно ниже атмосферного давления). Это увеличивает среднюю длину свободного пробега молекул газа, что означает, что они проходят большее расстояние до столкновения.

В результате реакции определяются тем, что происходит на поверхности подложки, а не в газе над ней. Это приводит к получению пленок с превосходной однородностью и конформностью — способностью равномерно покрывать сложные трехмерные структуры. Это рабочая лошадка полупроводниковой промышленности.

Специализированные процессы для расширенных потребностей

Поскольку технологии предъявляют все более высокие требования к материалам, были разработаны специализированные варианты CVD для удовлетворения очень специфических потребностей.

H3: Металлоорганическое CVD (MOCVD): для высокочистых кристаллических пленок

MOCVD — это особый тип термического CVD, который использует металлоорганические прекурсоры — сложные молекулы, содержащие атом металла, связанный с органическими группами.

Этот процесс является отраслевым стандартом для производства высококачественных полупроводников III-V групп, таких как арсенид галлия (GaAs) и нитрид галлия (GaN), используемых в светодиодах, лазерах и высокочастотной электронике. Выбор прекурсора обеспечивает точный контроль над составом конечного материала.

H3: Осаждение атомных слоев (ALD): высшая степень точности

ALD, часто считающийся подклассом CVD, доводит точность до атомного уровня. Вместо непрерывного потока газов ALD использует последовательные, самоограничивающиеся импульсы различных прекурсоров.

Каждый импульс осаждает ровно один атомный слой и не осаждает больше, независимо от времени экспозиции. Это обеспечивает беспрецедентный контроль толщины пленки на уровне ангстрем, что критически важно для современных наноразмерных полупроводниковых приборов.

H3: Конструкция реактора: горячая камера против холодной камеры

Конфигурация реактора также определяет процесс. В горячем реакторе стенки камеры нагреваются вместе с подложкой, что идеально подходит для равномерного нагрева при пакетной обработке. В холодном реакторе нагревается только подложка, что минимизирует нежелательное осаждение пленки на стенках камеры.

Понимание компромиссов

Выбор процесса CVD включает в себя балансирование конкурирующих приоритетов. Ни один метод не является превосходным во всех аспектах; каждый представляет собой различную точку оптимизации.

H3: Пропускная способность против качества

APCVD предлагает самую высокую пропускную способность, но часто ценой чистоты и однородности пленки. Напротив, LPCVD и ALD обеспечивают исключительное качество и конформность, но являются значительно более медленными процессами.

H3: Температура против совместимости с подложкой

Термическое CVD простое, но его высокие температуры ограничивают его использование прочными подложками, такими как кремниевые пластины. Ключевое преимущество PECVD — низкая температура осаждения, что позволяет использовать его на полимерах, стекле и приборах, которые не выдерживают термического напряжения.

H3: Стоимость против сложности

Системы APCVD, как правило, самые простые и наименее дорогие. Системы LPCVD и PECVD требуют вакуумного оборудования, что увеличивает стоимость. Системы MOCVD и ALD очень сложны и дороги, и их используют для применений, где их уникальные возможности по качеству материала или контролю толщины не подлежат обсуждению.

Выбор правильного процесса CVD для вашей цели

Основное требование вашего применения определит ваш выбор технологии.

- Если ваше основное внимание уделяется максимальной пропускной способности и низкой стоимости: APCVD — это ваша отправная точка для применений, таких как нанесение защитных покрытий или простых оксидных слоев.

- Если ваше основное внимание уделяется высокой однородности и нанесению покрытия на сложные формы: LPCVD — отраслевой стандарт для критически важных диэлектрических слоев и поликремниевых слоев в микроэлектронике.

- Если ваше основное внимание уделяется нанесению покрытия на термочувствительные подложки: PECVD является необходимым выбором для применений, связанных с пластиками, готовыми схемами или гибкой электроникой.

- Если ваше основное внимание уделяется выращиванию высокочистых кристаллических пленок для оптоэлектроники: MOCVD — это специализированный инструмент, необходимый для производства светодиодов, лазеров и высокомощных транзисторов.

- Если ваше основное внимание уделяется точному контролю толщины на атомном уровне: ALD — единственный процесс, обеспечивающий точность на уровне ангстрем, необходимую для передовых логических схем и микросхем памяти.

В конечном счете, выбор правильной технологии нанесения покрытия заключается в четком определении ваших материальных потребностей и выборе инструмента, который отвечает им наиболее эффективно.

Сводная таблица:

| Тип процесса | Ключевые особенности | Идеальные применения |

|---|---|---|

| APCVD | Высокая скорость, низкая стоимость | Защитные покрытия, простые оксиды |

| LPCVD | Высокая однородность, конформность | Микроэлектроника, диэлектрические слои |

| PECVD | Низкая температура, плазменное усиление | Термочувствительные подложки, гибкая электроника |

| MOCVD | Высокочистые кристаллические пленки | Светодиоды, лазеры, высокочастотная электроника |

| ALD | Точность на атомном уровне, самоограничение | Наноразмерные полупроводниковые приборы |

Готовы оптимизировать нанесение тонких пленок? Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет разнообразные лаборатории с передовыми высокотемпературными печными решениями. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, работаете ли вы с полупроводниками, оптоэлектроникой или другими материалами, мы можем помочь вам выбрать и настроить идеальный процесс CVD для превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить ваши потребности и повысить эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории