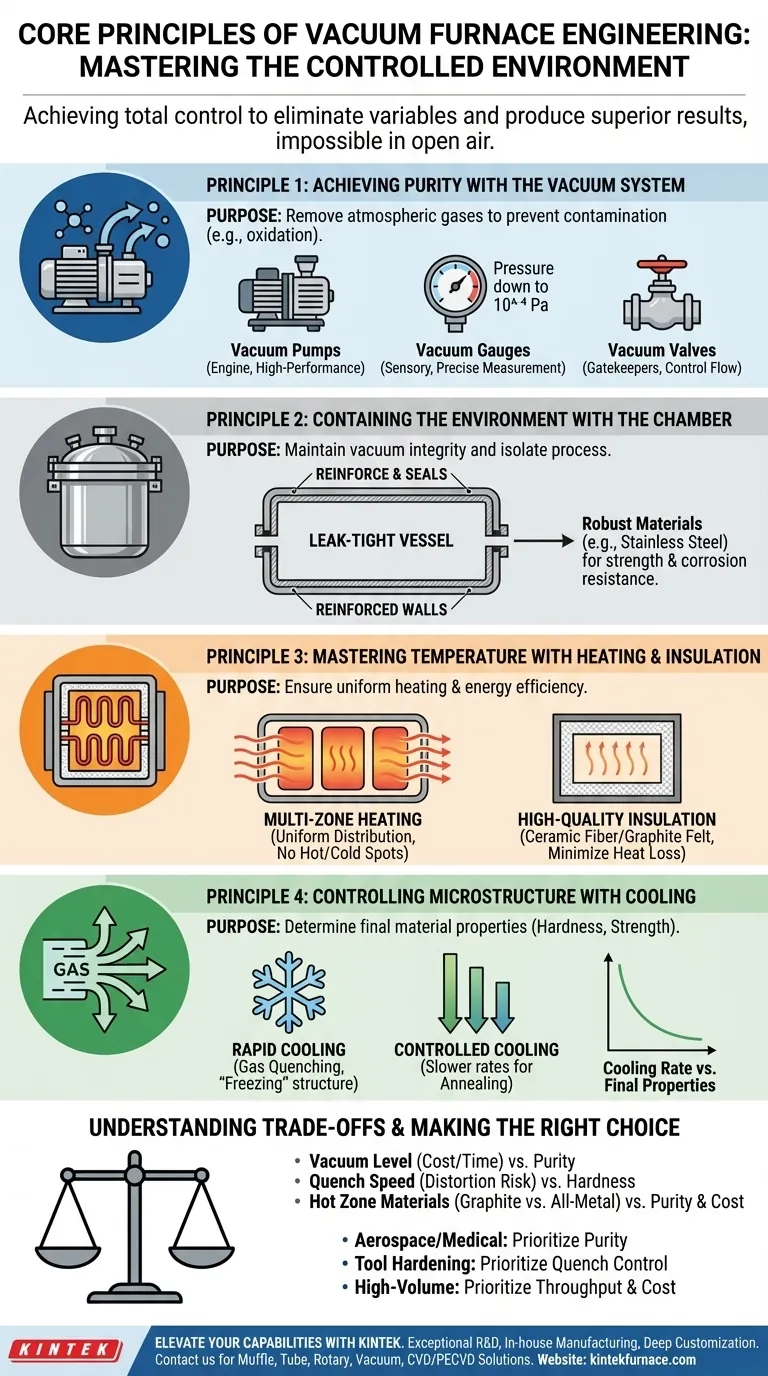

По своей сути, проектирование вакуумных печей — это наука о создании безупречно контролируемой среды. Оно основано на четырех ключевых принципах: достижение вакуума высокой чистоты, поддержание этой среды в герметичной камере, точное управление температурой с помощью равномерного нагрева и изоляции, а также контроль конечных свойств материала посредством регулируемого охлаждения. Эта комбинация позволяет осуществлять металлургические процессы, невозможные на открытом воздухе.

Основная цель вакуумной печи — не просто удалить воздух. Это достижение полного и повторяемого контроля над средой материала, тем самым устранение таких переменных, как окисление и загрязнение, для получения превосходных, предсказуемых результатов.

Принцип 1: Достижение чистоты с помощью вакуумной системы

Вакуумная система является сердцем печи, отвечающей за создание безупречных условий, необходимых для передовой термической обработки. Ее функция заключается в удалении атмосферных газов, которые в противном случае вступили бы в реакцию с материалом при высоких температурах.

Роль вакуумных насосов

Высокопроизводительные вакуумные насосы — это двигатель системы. Они физически удаляют воздух и другие газы из герметичной камеры для снижения внутреннего давления.

Уровень вакуума имеет решающее значение, причем современные печи способны достигать давления до 10-4 Па, эффективно удаляя почти все молекулы атмосферы.

Важность измерения

Процесс хорош настолько, насколько хорошо он поддается измерению. Вакуумные манометры являются органами чувств печи, предоставляя точные данные о давлении внутри камеры в реальном времени.

Это измерение подтверждает, что требуемый уровень чистоты достигнут до начала цикла нагрева, обеспечивая повторяемость процесса.

Необходимость контроля

Вакуумные клапаны действуют как привратники системы. Они изолируют камеру, контролируют поток газов и регулируют последовательность откачки.

Правильное управление клапанами необходимо для управления процессом, от первоначальной эвакуации до обратной подачи инертного газа во время фазы охлаждения.

Принцип 2: Герметизация среды с помощью камеры

Вакуумная камера, или сосуд, является физическим барьером, содержащим контролируемую среду. Ее целостность не подлежит обсуждению для успешной работы.

Основа герметичного сосуда

Основной принцип конструкции камеры заключается в том, что она должна быть герметичной. Любая утечка, какой бы маленькой она ни была, нарушает вакуум, позволяя атмосферным газам проникать внутрь, что сводит на нет назначение печи.

Камеры обычно изготавливаются из прочных материалов, таких как нержавеющая сталь, которая обеспечивает прочность и устойчивость к коррозии, гарантируя длительный срок службы.

Принцип 3: Управление температурой с помощью нагрева и изоляции

После установления вакуума назначение печи — подача тепла. Это должно быть сделано с исключительной равномерностью и эффективностью.

Равномерный нагрев для стабильных результатов

Нагревательные элементы стратегически размещаются в нескольких зонах по всей камере. Такая многозонная конфигурация позволяет независимо управлять различными областями.

В результате достигается высоко равномерное распределение температуры по всей загрузке, предотвращая горячие или холодные точки и гарантируя, что каждая часть получит точно такую же термическую обработку.

Минимизация потерь тепла с помощью изоляции

Высококачественная изоляция имеет решающее значение как для эффективности, так и для контроля. Она облицовывает стенки камеры, отражая тепло обратно к загрузке и предотвращая его выход наружу.

Это не только снижает потребление энергии, но и защищает стенки камеры и помогает поддерживать стабильные, равномерные температуры. Материалы часто включают керамическое волокно или специализированный графитовый войлок.

Принцип 4: Контроль микроструктуры с помощью охлаждения

Фаза охлаждения так же критична, как и фаза нагрева. Скорость, с которой материал охлаждается, определяет его окончательную микроструктуру и, следовательно, его механические свойства, такие как твердость и прочность.

Быстрое охлаждение с помощью газовой закалки

Для таких процессов, как закалка, требуется быстрое охлаждение. Это достигается с помощью газовой закалки, при которой инертный газ высокого давления (например, азот или аргон) принудительно циркулирует через камеру.

Этот процесс быстро отводит тепло от деталей, «замораживая» желаемую металлургическую структуру без риска окисления.

Точность с контролируемыми скоростями охлаждения

Для других процессов, таких как отжиг или снятие напряжений, требуется более медленная, более контролируемая скорость охлаждения. Это может быть достигнуто простым естественным охлаждением печи или путем введения медленного, контролируемого потока инертного газа.

Этот точный контроль скорости охлаждения является ключевым преимуществом вакуумных печей, позволяя получать широкий спектр металлургических результатов.

Понимание компромиссов и ограничений

Несмотря на свою мощь, проектирование вакуумных печей включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к оптимизации любого процесса.

Уровень вакуума против стоимости и времени

Более глубокий вакуум обеспечивает более высокую чистоту, но это имеет свою цену. Достижение сверхвысоких уровней вакуума требует более мощных (и дорогих) насосов и значительно более длительного времени откачки, что снижает производительность. Для многих применений умеренный вакуум вполне достаточен.

Скорость закалки против деформации детали

Агрессивная газовая закалка отлично подходит для достижения максимальной твердости, но быстрое изменение температуры может вызвать термические напряжения. Эти напряжения могут привести к деформации или даже растрескиванию сложных или тонкостенных деталей. Скорость закалки должна быть тщательно сбалансирована с геометрией детали.

Материалы горячей зоны: чистота против долговечности

Выбор материалов «горячей зоны» (нагревательных элементов и изоляции) является критическим компромиссом. Системы на основе графита долговечны и экономичны, но могут быть источником углеродного загрязнения для некоторых чувствительных сплавов. Цельнометаллические горячие зоны (молибден или вольфрам) обеспечивают чрезвычайную чистоту, но более дороги и могут быть более хрупкими.

Правильный выбор для вашей цели

Ваше применение определяет, каким инженерным принципам отдавать приоритет.

- Если ваша основная задача — максимальная чистота для чувствительных материалов (аэрокосмическая, медицинская промышленность): Отдайте приоритет высокопроизводительной вакуумной системе и цельнометаллической горячей зоне, чтобы исключить любой риск загрязнения.

- Если ваша основная задача — достижение конкретных механических свойств (закалка инструмента): Отдайте приоритет точному контролю равномерности нагрева и, что наиболее важно, скорости и давлению системы газовой закалки.

- Если ваша основная задача — высокообъемная, универсальная термообработка: Отдайте приоритет балансу между достаточным уровнем вакуума, быстрым временем цикла и долговечностью горячей зоны на основе графита, чтобы максимизировать производительность и экономичность.

Понимая эти основные принципы, вы сможете не просто использовать вакуумную печь, но и по-настоящему освоить процесс для своих конкретных нужд.

Сводная таблица:

| Принцип | Ключевые компоненты | Назначение |

|---|---|---|

| Достижение чистоты | Вакуумные насосы, манометры, клапаны | Удаление атмосферных газов для предотвращения загрязнения |

| Герметизация среды | Герметичная камера (например, из нержавеющей стали) | Поддержание целостности вакуума и изоляция процесса |

| Управление температурой | Многозонный нагрев, высококачественная изоляция | Обеспечение равномерного нагрева и энергоэффективности |

| Контроль микроструктуры | Газовая закалка, контролируемые скорости охлаждения | Определение конечных свойств материала, таких как твердость |

Готовы повысить возможности вашей лаборатории с помощью прецизионных вакуумных печей? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных решений, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, будь то аэрокосмическая, медицинская промышленность, закалка инструментов или высокообъемная термическая обработка. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для печей могут обеспечить превосходную чистоту, контроль и эффективность для ваших конкретных целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности