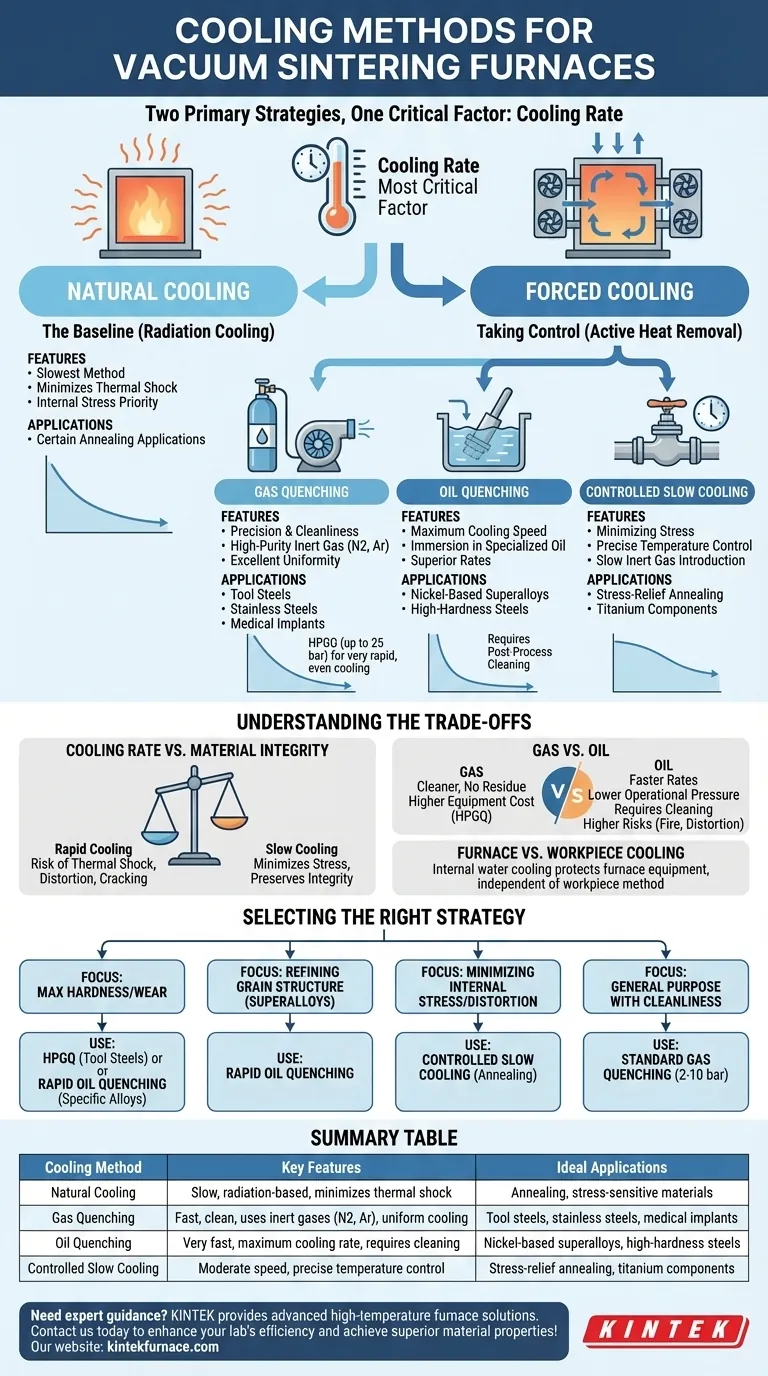

По своей сути, вакуумная спекательная печь использует две основные стратегии охлаждения: естественное охлаждение и принудительное охлаждение. Принудительное охлаждение, как более распространенный и контролируемый метод, далее делится на специфические методы, такие как газовая и масляная закалка, которые выбираются в зависимости от обрабатываемого материала и желаемых конечных свойств.

Наиболее важным фактором при выборе метода охлаждения является не сам метод, а желаемая скорость охлаждения. Эта скорость напрямую определяет конечную микроструктуру, твердость и внутренние напряжения спеченного компонента.

Основные подходы: Естественное против принудительного охлаждения

Первый выбор, который вы сделаете, — это позволить печи остыть самостоятельно или активно ускорить этот процесс. Это решение закладывает основу для всей вашей стратегии охлаждения.

Естественное охлаждение: Базовый уровень

Естественное охлаждение, также известное как радиационное охлаждение, заключается в простом отключении нагревательных элементов и позволении печи и ее содержимому остывать естественным путем за счет теплового излучения в вакууме.

Это самый медленный из доступных методов. Он обычно применяется для процессов, где абсолютным приоритетом является минимизация термического удара и внутренних напряжений, например, в некоторых процессах отжига.

Принудительное охлаждение: Взятие контроля

Принудительное охлаждение активно отводит тепло от заготовки для достижения определенной, быстрой скорости охлаждения. Это достигается путем повторного заполнения вакуумной камеры охлаждающей средой, которая циркулирует вокруг деталей.

Этот метод необходим для достижения специфических металлургических свойств, таких как твердость инструментальных сталей или измельченная структура зерна в суперсплавах. Это стандарт для большинства современных промышленных процессов спекания.

Основные методы и среды принудительного охлаждения

Как только вы решите использовать принудительное охлаждение, следующим шагом будет выбор среды и механизма, используемого для передачи тепла. Именно здесь вы получаете точный контроль над конечным результатом.

Газовая закалка: Точность и чистота

Газовая закалка включает подачу инертного газа высокой чистоты, обычно азота или аргона, в горячую зону при контролируемом давлении. Затем вентилятор или нагнетатель циркулирует этот газ для отвода тепла от деталей к теплообменнику.

Этот метод обеспечивает отличную однородность и предотвращает загрязнение, что делает его идеальным для ценных компонентов, таких как инструментальные стали, нержавеющие стали и медицинские имплантаты. Газовая закалка под высоким давлением (ГЗВД) использует давление до 25 бар для достижения очень быстрого и равномерного охлаждения.

Масляная закалка: Максимальная скорость охлаждения

Для материалов, требующих максимально быстрой скорости охлаждения для достижения их свойств, используется масляная закалка. В этом процессе горячая загрузка погружается в специальное закалочное масло.

Этот метод распространен для измельчения структуры зерна в никелевых суперсплавах или достижения максимальной твердости в определенных типах стали. Недостатком является необходимость последующей очистки детали.

Контролируемое медленное охлаждение: Минимизация напряжений

Это вариант принудительного охлаждения, при котором инертный газ используется не для скорости, а для точного контроля температуры. Газ подается медленно, обеспечивая скорость охлаждения, которая быстрее, чем естественное охлаждение, но достаточно медленная, чтобы предотвратить деформацию.

Это предпочтительный метод для отжига с целью снятия напряжений в чувствительных материалах, таких как титановые компоненты, где стабильность размеров важнее твердости.

Понимание компромиссов

Выбор метода охлаждения предполагает баланс между скоростью, стоимостью и риском повреждения компонента. Более быстрое охлаждение не всегда лучше.

Скорость охлаждения против целостности материала

Основной риск любого быстрого метода охлаждения — это термический удар. Если деталь остывает слишком быстро или неравномерно, это может привести к внутренним напряжениям, деформации или даже растрескиванию. Это особенно верно для деталей со сложной геометрией или различной толщиной.

Газ против масла: Операционные различия

Газовая закалка — более чистый процесс, не оставляющий следов на деталях. Однако достижение чрезвычайно высоких скоростей охлаждения требует систем высокого давления, что увеличивает сложность и стоимость оборудования.

Масляная закалка обеспечивает превосходные скорости охлаждения при более низком рабочем давлении, но требует процесса постобработки для удаления масляных остатков. Также существует более высокий риск возгорания и деформации детали, если процесс не контролируется должным образом.

Охлаждение печи против охлаждения заготовки

Критически важно различать охлаждение заготовки и охлаждение самой печи. Многие печи оснащены внутренней системой водяного охлаждения для защиты таких компонентов, как стенки камеры и силовые вводы, от перегрева.

Эта система охлаждения оборудования работает независимо от метода закалки заготовки (газом или маслом) и жизненно важна для долгосрочной стабильности и эксплуатационной безопасности печи.

Выбор правильной стратегии охлаждения

Ваш выбор должен определяться конкретной металлургической целью для вашего материала. Каждый метод — это инструмент, предназначенный для достижения разного результата.

- Если ваш основной фокус — максимальная твердость и износостойкость: Используйте газовую закалку под высоким давлением (ГЗВД) для инструментальных сталей или быструю масляную закалку для определенных сплавов, требующих самого быстрого охлаждения.

- Если ваш основной фокус — измельчение структуры зерна в суперсплавах: Используйте быструю масляную закалку, поскольку ее способность к теплопередаче часто необходима для достижения желаемой металлургической трансформации.

- Если ваш основной фокус — минимизация внутренних напряжений и деформации: Используйте контролируемое медленное охлаждение с заполнением инертным газом, что идеально подходит для процессов отжига и снятия напряжений.

- Если ваш основной фокус — универсальная обработка с обеспечением чистоты: Стандартная газовая закалка (2-10 бар) обеспечивает универсальный баланс скорости и контроля для широкого спектра материалов.

Понимание этих принципов позволяет вам превратить этап охлаждения из простой необходимости в точный инженерный инструмент.

Сводная таблица:

| Метод охлаждения | Основные характеристики | Идеальное применение |

|---|---|---|

| Естественное охлаждение | Медленное, основано на излучении, минимизирует термический удар | Отжиг, материалы, чувствительные к напряжению |

| Газовая закалка | Быстрое, чистое, использует инертные газы (N2, Ar), равномерное охлаждение | Инструментальные стали, нержавеющие стали, медицинские имплантаты |

| Масляная закалка | Очень быстрое, максимальная скорость охлаждения, требует очистки | Никелевые суперсплавы, стали с высокой твердостью |

| Контролируемое медленное охлаждение | Умеренная скорость, точный контроль температуры | Отжиг для снятия напряжений, титановые компоненты |

Нужен экспертный совет по выбору правильного метода охлаждения для вашего процесса вакуумного спекания? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и достичь превосходных свойств материалов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости