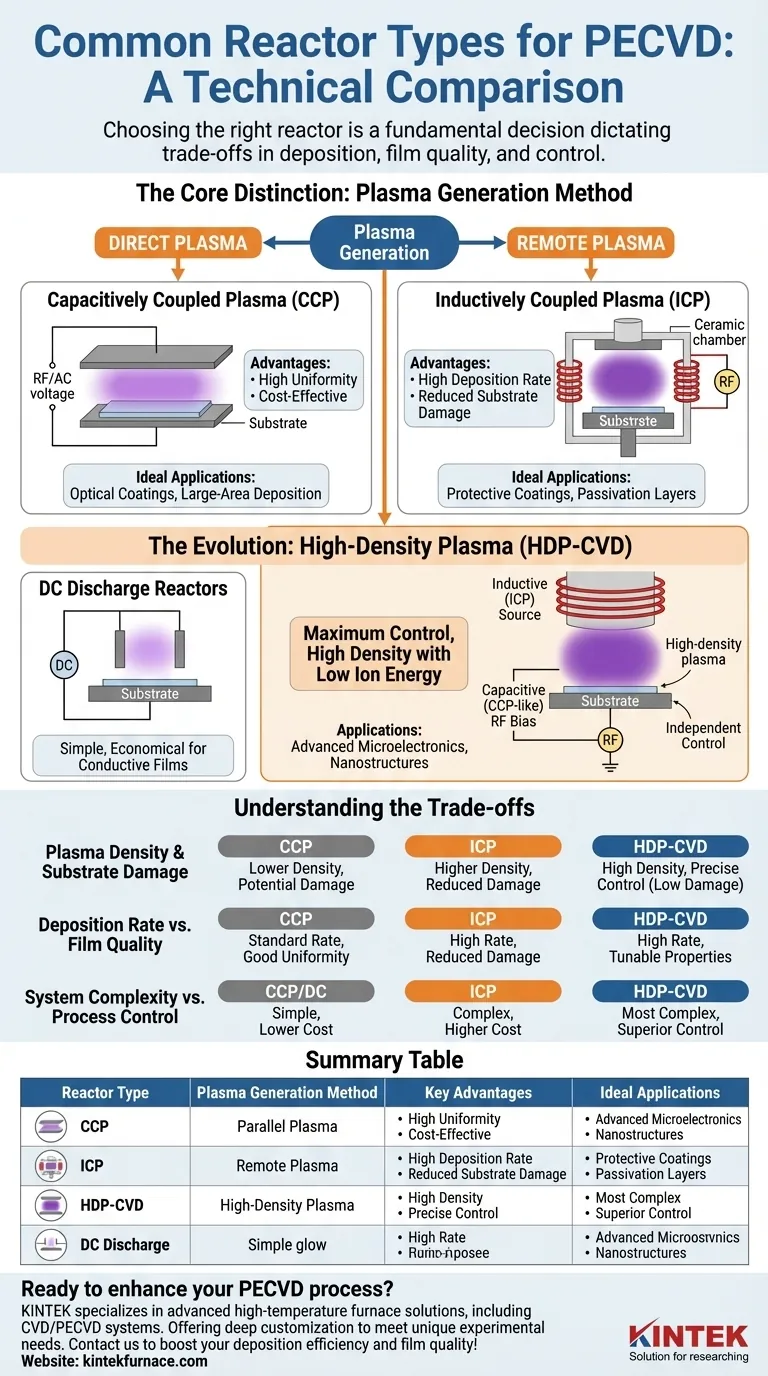

Наиболее распространенными типами реакторов для плазменно-усиленного химического осаждения из паровой фазы (PECVD) являются реакторы с емкостной связью плазмы (CCP), часто называемые реакторами с параллельными пластинами, и реакторы с индуктивно связанной плазмой (ICP). Для определенных применений также используются более простые системы с разрядом постоянного тока, в то время как усовершенствованные системы с плазмой высокой плотности (HDP-CVD) сочетают индуктивные и емкостные методы для максимального контроля.

Выбор реактора PECVD — это не просто предпочтение оборудования; это фундаментальное решение, которое определяет компромисс между скоростью осаждения, качеством пленки, потенциальным повреждением подложки и общим контролем процесса.

Основное различие: метод генерации плазмы

Основное различие между основными типами реакторов PECVD заключается в том, как они генерируют и используют энергию плазмы. Это различие напрямую влияет на процесс осаждения и свойства получаемой тонкой пленки.

Реакторы с емкостной связью плазмы (CCP)

Реактор CCP является наиболее распространенной и классической конструкцией PECVD, часто называемой прямой PECVD или системой с параллельными пластинами.

В этой установке подложка располагается на одном из двух параллельных электродов. Между электродами подается радиочастотное (РЧ) или переменное электрическое поле, которое зажигает и поддерживает плазму непосредственно в пространстве между ними, в контакте с подложкой.

Эта конструкция ценится за ее относительную простоту и способность производить высокооднородные пленки на очень больших площадях.

Реакторы с индуктивно связанной плазмой (ICP)

Реактор ICP — это форма удаленной PECVD. Плазма генерируется отдельно от подложки.

Здесь РЧ-мощность подается на набор катушек, обычно обернутых вокруг керамической камеры, расположенной над подложкой. Это создает сильное, осциллирующее магнитное поле, которое, в свою очередь, индуцирует электрическое поле, зажигающее исключительно плотную плазму.

Поскольку плазма генерируется «удаленно», прямое взаимодействие между зоной генерации высокоэнергетической плазмы и чувствительной подложкой уменьшается, что может снизить потенциальный ущерб.

Реакторы с разрядом постоянного тока

Самая простая конфигурация использует напряжение постоянного тока (DC) для создания тлеющего разряда.

Этот метод прост, но, как правило, ограничен нанесением токопроводящих материалов. Постоянный характер поля постоянного тока делает его менее эффективным для нанесения изолирующих пленок, где накопление заряда может нарушить процесс.

Эволюция: плазма высокой плотности (HDP-CVD)

Современная микроэлектроника часто требует возможностей, выходящих за рамки того, что могут предложить стандартные реакторы CCP или ICP по отдельности. Это привело к разработке систем химического осаждения из паровой фазы с плазмой высокой плотности (HDP-CVD).

Объединение лучшего из двух миров

HDP-CVD — это гибридный подход. Он обычно использует индуктивный (ICP) источник для генерации плазмы с очень высокой плотностью, что обеспечивает высокую скорость осаждения.

Одновременно он использует отдельную емкостную (похожую на CCP) РЧ-смещение, подаваемую непосредственно на держатель подложки. Это позволяет независимо контролировать энергию ионов, бомбардирующих пленку по мере ее роста. Этот двойной контроль является ключевым преимуществом HDP-CVD.

Понимание компромиссов

Выбор реактора требует баланса конкурирующих факторов. Специфические потребности вашего применения определят, какие компромиссы являются приемлемыми.

Плотность плазмы против повреждения подложки

Реакторы CCP генерируют плазму более низкой плотности по сравнению с ICP. Однако, поскольку подложка является частью контура генерации плазмы, она может подвергаться бомбардировке ионами с более высокой энергией, что может вызвать повреждения.

Реакторы ICP производят плазму с гораздо более высокой плотностью, но поскольку генерация удаленная, энергия ионов на подложке может быть ниже, что уменьшает повреждение. HDP-CVD предлагает окончательное решение, разделяя плотность плазмы и энергию ионов, обеспечивая высокую плотность с точно контролируемой (и часто низкой) энергией ионов.

Скорость осаждения против качества пленки

Более высокая плотность плазмы, как в системах ICP и HDP, как правило, приводит к более высоким скоростям осаждения. Это имеет решающее значение для пропускной способности производства.

Однако просто быстрое осаждение материала недостаточно. Способность HDP-CVD независимо контролировать энергию ионов позволяет настраивать свойства пленки, такие как напряжение, плотность и химический состав (стехиометрия) во время высокоскоростного осаждения.

Сложность системы против контроля процесса

Реакторы DC и CCP механически проще и дешевле в изготовлении и эксплуатации.

Системы ICP и особенно HDP-CVD значительно сложнее и дороже. Эти дополнительные расходы оправданы превосходным контролем процесса, который они предлагают, что не подлежит обсуждению при изготовлении передовых полупроводниковых приборов.

Выбор правильного реактора для вашего применения

Ваш выбор должен определяться основной целью вашего процесса осаждения.

- Если ваш основной акцент — однородность на большой площади и экономическая эффективность (например, оптические покрытия): Стандартный реактор с емкостной связью плазмы (CCP) часто является наиболее практичным выбором.

- Если ваш основной акцент — высокая скорость осаждения с уменьшением повреждения подложки (например, защитные покрытия, пассивирующие слои): Реактор с индуктивной связью плазмы (ICP) обеспечивает необходимую плазму высокой плотности.

- Если ваш основной акцент — максимальный контроль и заполнение сложных наноструктур (например, передовая микроэлектроника): Система плазмы высокой плотности (HDP-CVD) необходима благодаря независимому контролю плотности плазмы и энергии ионов.

- Если ваш основной акцент — простое осаждение проводящей пленки: Базовый реактор с разрядом постоянного тока может быть достаточным и высокоэкономичным решением.

В конечном счете, понимание архитектуры реактора является ключом к освоению процесса осаждения и достижению желаемых свойств тонкой пленки для вашей конкретной цели.

Сводная таблица:

| Тип реактора | Метод генерации плазмы | Ключевые преимущества | Идеальные применения |

|---|---|---|---|

| Емкостно связанная плазма (CCP) | Прямые электроды в виде параллельных пластин | Высокая однородность, экономичность | Оптические покрытия, осаждение на больших площадях |

| Индуктивно связанная плазма (ICP) | Удаленные индуктивные катушки | Высокая скорость осаждения, уменьшенное повреждение подложки | Защитные покрытия, пассивирующие слои |

| Плазма высокой плотности (HDP-CVD) | Гибридный индуктивный и емкостной | Максимальный контроль, высокая плотность при низкой энергии ионов | Передовая микроэлектроника, наноструктуры |

| Разряд постоянного тока | Тлеющий разряд постоянного тока | Простота, экономичность для проводящих пленок | Осаждение проводящих материалов |

Готовы улучшить свой процесс PECVD с помощью правильного реактора? KINTEK специализируется на передовых высокотемпературных печах, включая системы CVD/PECVD. Используя превосходные исследования и разработки и собственное производство, мы предлагаем глубокую настройку для точного удовлетворения ваших уникальных экспериментальных потребностей — будь то для применений CCP, ICP или HDP-CVD. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность осаждения и качество пленки!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова вторая выгода осаждения во время разряда в PECVD?