По сути, печь для спекания с горячим прессованием в вакууме используется для получения передовых материалов путем одновременного приложения интенсивного тепла и давления в контролируемой бескислородной среде. Этот процесс имеет решающее значение для производства высокоплотных и чистых компонентов из таких материалов, как передовая керамика, тугоплавкие металлы и порошковые композиты, для самых требовательных применений в аэрокосмическом секторе, электронике и исследованиях.

Основная ценность этой технологии заключается в ее способности устранять внутренние пустоты и предотвращать химическое загрязнение во время уплотнения материала. Прилагая механическое давление во время нагрева в вакууме, эти печи создают материалы с превосходной плотностью, прочностью и чистотой, которых часто невозможно достичь только с помощью обычной термической обработки.

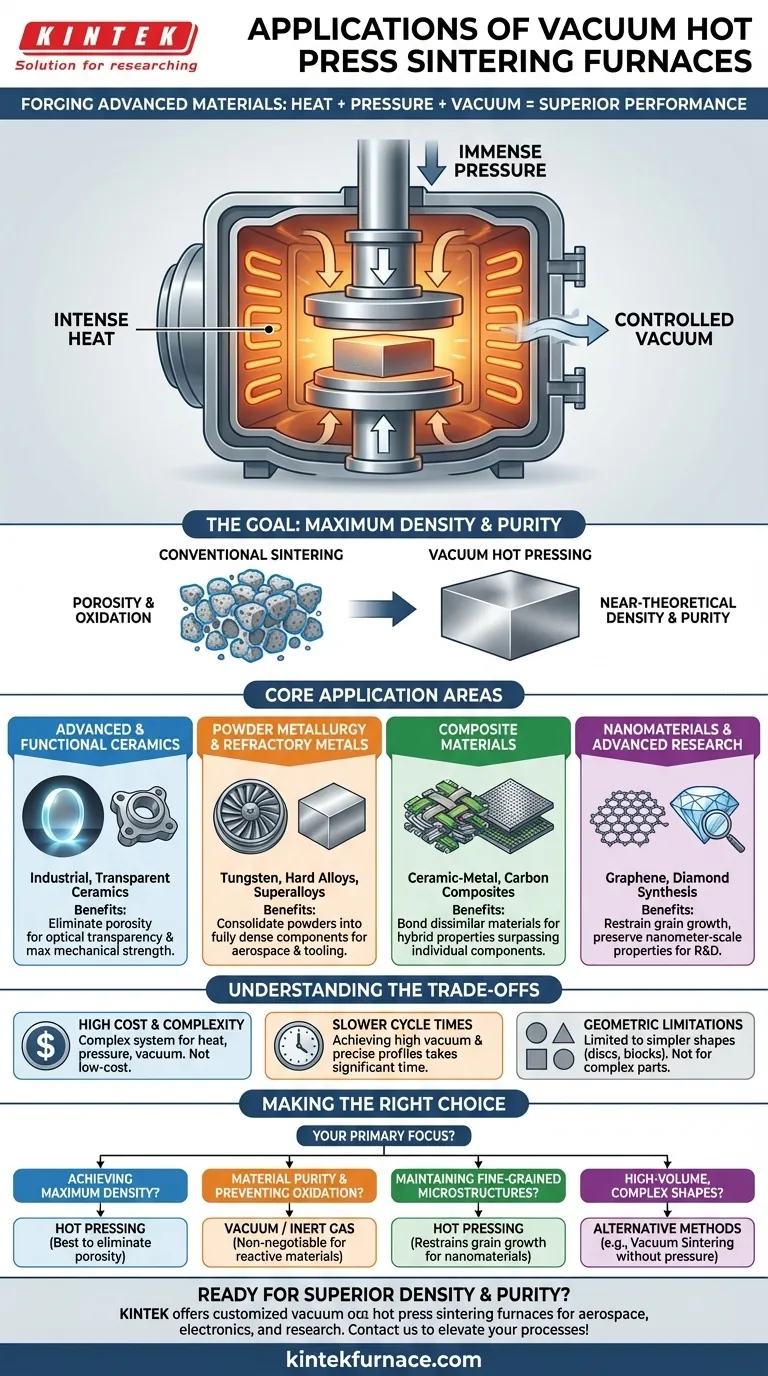

Основная цель: достижение максимальной плотности и чистоты

Чтобы понять области применения, сначала необходимо понять проблему, которую решают эти печи. Цель спекания — превратить набор мелких частиц в твердую, связную массу.

Роль тепла и спекания

Спекание использует тепло для стимулирования диффузии атомов через границы соседних частиц, создавая твердые связи. Однако одно только нагревание часто оставляет крошечные пустоты, или пористость, которые могут значительно ослабить конечный материал.

Критическая роль давления

Вот тут-то и становится необходимым аспект «горячего прессования». Прилагая огромное механическое давление во время нагрева, печь физически сжимает частицы, схлопывая поры, которые в противном случае остались бы. Этот процесс, известный как уплотнение, является ключом к достижению почти теоретической плотности.

Решающая роль вакуума

Нагревание реактивных материалов на открытом воздухе вызывает окисление, которое загрязняет материал и ухудшает его свойства. Проводя процесс в высоком вакууме или в защитной инертной газовой атмосфере, печь удаляет кислород и другие реактивные элементы, обеспечивая исключительную чистоту конечного продукта.

Основные области применения

Уникальная способность сочетать тепло, давление и чистую среду делает горячее прессование в вакууме незаменимым для разработки и производства определенного класса высокоэффективных материалов.

Передовая и функциональная керамика

Эти печи используются для производства промышленной керамики, прозрачной керамики и других функциональных вариантов. Давление необходимо для устранения последних следов пористости, что критически важно для достижения желаемой оптической прозрачности или максимальной механической прочности.

Порошковая металлургия и тугоплавкие металлы

Такие материалы, как вольфрам, твердые сплавы и суперсплавы, обрабатываются из порошковой формы. Горячее прессование уплотняет эти металлические порошки в полностью плотные блоки или простые формы с механическими свойствами, которые отвечают экстремальным требованиям компонентов авиационных двигателей и инструмента для тяжелого износа.

Композитные материалы

Горячее прессование в вакууме является основным методом изготовления керамико-металлических и углеродных композиционных материалов. Печь обеспечивает идеальные условия для склеивания этих разнородных материалов, создавая гибрид с комбинированными свойствами, превосходящими свойства его отдельных компонентов.

Наноматериалы и передовые исследования

Для исследователей ключевым преимуществом является способность печи ограничивать рост кристаллических зерен. Сочетание температур ниже точки плавления и давления позволяет уплотнять материал без увеличения кристаллических зерен нанометрового размера, сохраняя их уникальные свойства. Это делает процесс жизненно важным для НИОКР, синтеза графена и синтеза алмазов.

Понимание компромиссов

Несмотря на свою мощь, горячее прессование в вакууме не является универсальным решением. Его преимущества сопряжены с присущими ему ограничениями, которые делают его подходящим для решения определенных задач.

Высокая стоимость и сложность

Система, которая одновременно управляет высокой температурой, высоким давлением и высоким вакуумом, сложна и дорога в приобретении, эксплуатации и обслуживании. Это не метод недорогого производства.

Более медленное время цикла

Достижение высокого вакуума и выполнение точно контролируемого профиля нагрева и охлаждения требует значительного времени. По сравнению с печами, работающими при атмосферном давлении, пропускная способность горячего пресса значительно ниже.

Геометрические ограничения

Необходимость приложения равномерного давления означает, что горячее прессование обычно ограничивается получением более простых геометрических форм, таких как диски, блоки и цилиндры. Оно плохо подходит для создания очень сложных форм, которые возможны с использованием таких методов, как литье металлопорошков.

Сделайте правильный выбор для вашей цели

Выбор правильного процесса полностью зависит от требований к конечному использованию вашего материала.

- Если ваша основная цель — достижение почти теоретической плотности: Горячее прессование — лучший выбор, поскольку приложенное давление является наиболее эффективным способом устранения внутренней пористости.

- Если ваша основная цель — чистота материала и предотвращение окисления: Вакуумная или инертная газовая среда является обязательной, что делает эту печь идеальной для реактивных металлов и передовой керамики.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры: Точный контроль, обеспечиваемый горячим прессованием, помогает ограничить рост зерен, что важно для разработки передовых наноматериалов.

- Если ваша основная цель — крупносерийное производство сложных форм: Вам следует изучить альтернативные методы, такие как вакуумное спекание без давления, которое позволяет создавать более замысловатые геометрии.

В конечном счете, спекание с горячим прессованием в вакууме — это окончательное решение, когда производительность и чистота вашего материала не могут быть поставлены под угрозу.

Сводная таблица:

| Область применения | Ключевые материалы | Основные преимущества |

|---|---|---|

| Передовая керамика | Промышленная, прозрачная керамика | Высокая плотность, прочность, прозрачность |

| Порошковая металлургия | Вольфрам, твердые сплавы, суперсплавы | Полная плотность, экстремальные механические свойства |

| Композитные материалы | Керамико-металлические, углеродные композиты | Гибридные свойства, прочное сцепление |

| Наноматериалы и исследования | Графен, алмаз, мелкозернистые материалы | Ограничение роста зерен, уникальные наноразмерные свойства |

Готовы достичь превосходной плотности и чистоты материала для вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая печи для спекания с горячим прессованием в вакууме, адаптированных для аэрокосмической, электронной промышленности и исследовательского сектора. Благодаря нашим сильным сторонам в НИОКР и собственному производству, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD могут улучшить ваши процессы!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры