Основное преимущество среды высокого вакуума при горячем прессовании заключается в создании чистой, химически инертной зоны обработки, которая одновременно удаляет захваченные газы и предотвращает деградацию материала. Поддерживая уровень вакуума, например, 5 × 10⁻² Па, система устраняет атмосферное воздействие, гарантируя, что физическая консолидация порошка приводит к максимальной плотности, а не к пористым, хрупким структурам.

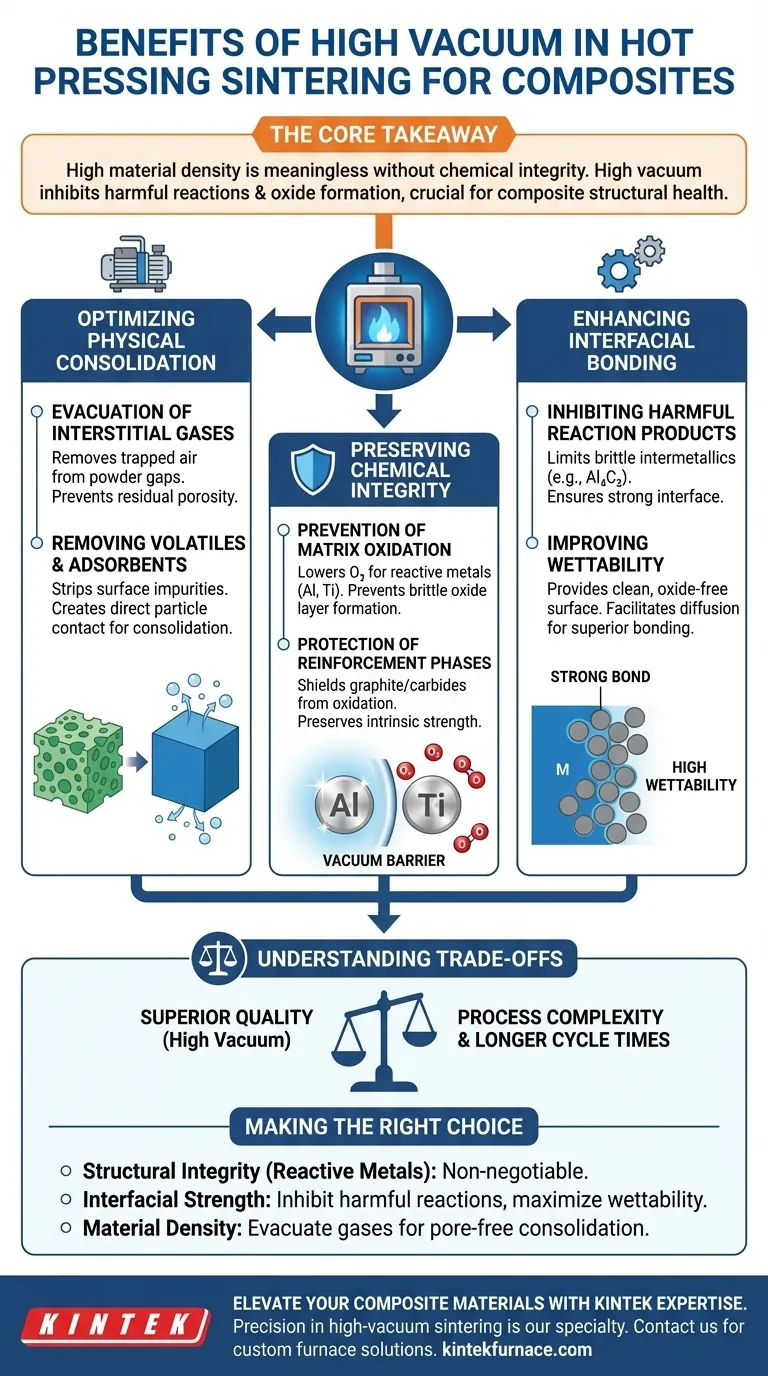

Ключевой вывод Достижение высокой плотности материала бессмысленно, если нарушена химическая целостность интерфейса. Среда высокого вакуума — это не просто удаление воздуха; это критический механизм контроля, который подавляет вредные химические реакции и образование оксидов, являющихся основными причинами структурной неудачи в композиционных материалах.

Оптимизация физической консолидации

Удаление межчастичных газов

В порошковой металлургии воздух естественным образом захватывается в промежутках (интерстициях) между частицами. Среда высокого вакуума эффективно удаляет эти газы перед тем, как процесс спекания запечатает материал.

Если эти газы не удалены, они остаются захваченными в виде пор в конечном композите. Это приводит к остаточной пористости, которая значительно снижает конечную плотность и механическую прочность материала.

Удаление летучих веществ и адсорбентов

Помимо межчастичного воздуха, поверхности порошков часто содержат адсорбированные газы и летучие загрязнители. Вакуумная система удаляет эти примеси по мере повышения температуры.

Это «очищение» поверхности порошка создает прямой путь для контакта между частицами. Оно удаляет физические барьеры, которые в противном случае препятствовали бы процессу консолидации.

Сохранение химической целостности

Предотвращение окисления матрицы

Многие матрицы композитов, особенно алюминиевые сплавы и титан, высокореактивны с кислородом при температурах спекания (например, от 950°C до 1250°C). Вакуумная среда снижает парциальное давление кислорода до пренебрежимо малых уровней.

Это предотвращает образование оксидных слоев на поверхностях частиц. Оксидные слои действуют как хрупкие загрязнители, которые препятствуют истинному металлургическому сцеплению и служат местами зарождения трещин в конечном продукте.

Защита армирующих фаз

Уязвима не только металлическая матрица; армирующие материалы, такие как графит или карбиды, также могут деградировать в присутствии кислорода. Вакуумная атмосфера защищает эти армирующие элементы от окисления и декарбонизации.

Сохранение армирующей фазы гарантирует, что она сохранит свою внутреннюю прочность. Это позволяет ей эффективно воспринимать нагрузку в структуре композита, как и предполагалось.

Улучшение межфазного сцепления

Подавление образования вредных продуктов реакции

Критическая функция вакуумной среды — ограничение образования хрупких интерметаллических соединений. Например, в алюминиево-графитовых композитах чрезмерная реакция может привести к образованию карбида алюминия, вредного продукта, ухудшающего свойства материала.

Контролируя атмосферу, вакуумный процесс подавляет эти чрезмерные межфазные реакции. Этот контроль имеет решающее значение для обеспечения прочности интерфейса сцепления, а не его хрупкости.

Улучшение смачиваемости

Чтобы композит был прочным, жидкая или полутвердая матрица должна тщательно «смачивать» армирующие частицы. Кислород и поверхностные оксиды пагубно влияют на это смачивание.

Обеспечивая чистую, свободную от оксидов поверхность, вакуумная среда улучшает смачиваемость между матрицей и армирующим материалом. Это способствует диффузии и миграции атомов, что приводит к превосходному металлургическому сцеплению.

Понимание компромиссов

Сложность и стоимость процесса

Хотя высокий вакуум обеспечивает превосходное качество, он вносит значительную сложность. Достижение и поддержание уровней вакуума, таких как 5 × 10⁻² Па или 10⁻³ Па, требует сложных систем откачки и тщательного обслуживания уплотнений.

Влияние на время цикла

Горячее прессование в вакууме по своей сути является периодическим процессом, требующим времени для откачки и дегазации. Это может привести к увеличению времени цикла по сравнению с методами спекания в атмосферном или инертном газе, что делает его выбором, обусловленным требованиями к качеству, а не скоростью производительности.

Сделайте правильный выбор для вашей цели

Решение об использовании горячего прессования в высоком вакууме зависит от специфических химических свойств ваших материалов.

- Если ваш основной фокус — структурная целостность: Вакуум является обязательным для реактивных металлов (Ti, Al) для устранения хрупких оксидных включений, вызывающих преждевременный отказ.

- Если ваш основной фокус — прочность интерфейса: Полагайтесь на вакуум для подавления вредных продуктов реакции (таких как карбид алюминия) и максимизации смачиваемости между матрицей и армирующим материалом.

- Если ваш основной фокус — плотность материала: Используйте вакуум для удаления межчастичных газов, обеспечивая консолидацию без пор для применений, требующих высокой герметичности.

В конечном итоге, среда высокого вакуума превращает процесс спекания из простой операции нагрева в точную систему химического контроля, жизненно важную для высокопроизводительных композитов.

Сводная таблица:

| Категория преимущества | Основной механизм | Влияние на качество материала |

|---|---|---|

| Физическая консолидация | Удаление межчастичных газов и летучих веществ | Устраняет пористость; достигает максимальной теоретической плотности |

| Химическая целостность | Низкое парциальное давление кислорода | Предотвращает окисление матрицы (Al, Ti) и деградацию армирующего материала |

| Межфазное сцепление | Удаление поверхностных оксидов | Улучшает смачиваемость и подавляет образование хрупких интерметаллических соединений |

| Структурная прочность | «Очистка» поверхности порошков | Обеспечивает прямое металлургическое сцепление и уменьшает зарождение трещин |

Повысьте качество ваших композитных материалов с помощью экспертизы KINTEK

Точность в спекании в высоком вакууме — это разница между пористым отказом и прорывом в области высоких эксплуатационных характеристик. KINTEK предлагает ведущие в отрасли системы муфельных, трубчатых, роторных, вакуумных и CVD-систем, все они тщательно спроектированы для удовлетворения строгих требований современной материаловедения.

Почему стоит выбрать KINTEK?

- Передовые исследования и разработки: Наши печи подкреплены экспертными исследованиями для обеспечения оптимальной тепловой однородности и стабильности вакуума.

- Индивидуальные решения: Независимо от того, работаете ли вы с реактивным титаном или сложными графитовыми композитами, наши системы полностью настраиваются под ваши уникальные параметры процесса.

- Превосходная надежность: Мы специализируемся на высокотемпературных лабораторных печах, разработанных для максимальной долговечности и химического контроля.

Готовы устранить окисление и достичь максимальной плотности материала? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какова роль вакуумных горячих прессов в научно-исследовательских лабораториях? Откройте для себя инновации материалов нового поколения

- Как вакуумная среда способствует уплотнению керамики из сульфида цинка? Откройте для себя высокоэффективное жидкофазное спекание

- Каковы преимущества промышленного SPS по сравнению с традиционным спеканием для SiC? Превосходная плотность и мелкозернистая структура

- Что такое техника вакуумного горячего прессования? Достижение максимальной плотности и чистоты для передовых материалов

- Какие меры безопасности и требования по техническому обслуживанию необходимы для вакуумных горячих прессов? Обеспечение безопасной и надежной эксплуатации

- Как оборудование FAST промышленного масштаба решает производственные задачи? Масштабируйте свои возможности спекания

- Как осевое давление, создаваемое печью для вакуумного горячего прессования, способствует уплотнению материала?

- Почему высокая вакуумная среда необходима при спекании горячим прессованием? Получение алюминиевых композитов высокой прочности