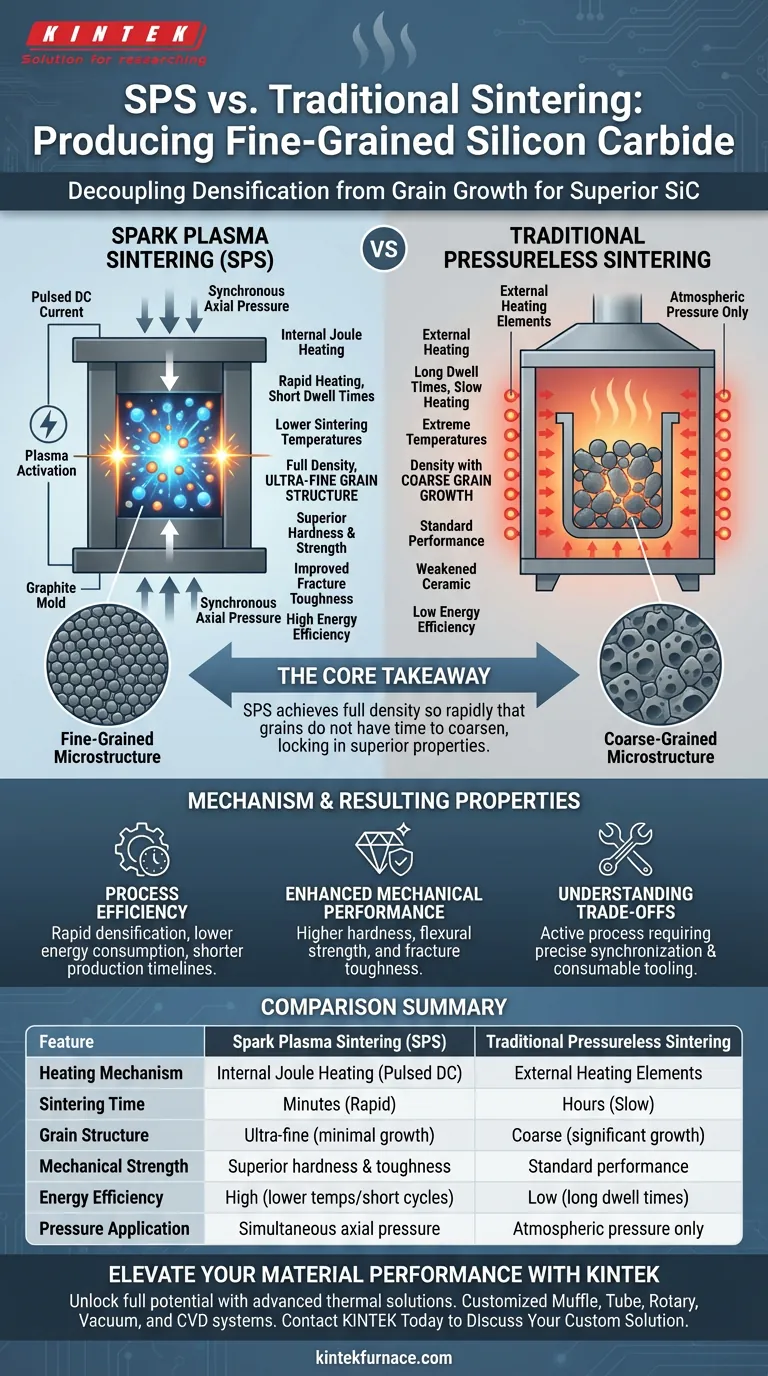

Промышленное искровое плазменное спекание (SPS) дает явное преимущество перед традиционными методами, разделяя уплотнение и рост зерен. Используя технологию, основанную на поле, SPS применяет импульсный ток и синхронное давление для быстрого спекания карбида кремния (SiC). Это приводит к получению полностью плотного материала с ультрамелкозернистой структурой, превосходными механическими свойствами и значительно сниженным энергопотреблением по сравнению с печами для безмуфельного спекания.

Ключевой вывод Критический недостаток традиционного спекания заключается в том, что длительное время выдержки, необходимое для достижения плотности, также позволяет зернам крупно расти, ослабляя керамику. SPS решает эту проблему, достигая полной плотности так быстро, что зерна не успевают укрупниться, обеспечивая превосходную твердость и прочность.

Механизм: Как SPS достигает превосходной структуры

Быстрый нагрев и короткое время выдержки

Традиционные трубчатые печи полагаются на внешние нагревательные элементы, которые медленно нагревают образец снаружи внутрь. В отличие от этого, SPS использует импульсный постоянный ток для генерации джоулева тепла непосредственно внутри формы или самого образца.

Этот механизм внутреннего нагрева обеспечивает скорость нагрева в несколько сотен градусов в минуту. Резко сокращая время выдержки при высоких температурах, SPS предотвращает неконтролируемый рост зерен, неизбежный при более медленных процессах.

Роль синхронного давления

SPS полагается не только на тепло; он применяет осевое давление одновременно с импульсным током. Эта механическая сила физически способствует уплотнению порошка карбида кремния.

Поскольку давление способствует закрытию пор, материал может достичь полной плотности при значительно более низких температурах, чем те, которые требуются при безмуфельном спекании.

Эффект плазменной активации

Применение импульсного тока способствует диффузии по границам зерен посредством явления, часто называемого эффектом плазменной активации. Это ускоряет процесс связывания частиц, еще больше сокращая время обработки, необходимое для получения твердого керамического тела.

Полученные механические свойства

Повышенная твердость и прочность

Основным результатом сохранения ультрамелкозернистой структуры является существенное повышение механических характеристик. Промышленные системы SPS производят карбид кремния с более высокой твердостью и прочностью на изгиб по сравнению с крупнозернистыми аналогами, произведенными в обычных печах.

Улучшенная трещиностойкость

Помимо статической прочности, мелкозернистая микроструктура способствует превосходной трещиностойкости. Это делает керамику более устойчивой к распространению трещин, что является критически важным фактором для промышленных компонентов, находящихся под нагрузкой.

Эффективность процесса и динамика энергопотребления

Более низкие температуры спекания

Поскольку синхронное давление способствует уплотнению, SPS достигает полного уплотнения при более низких общих температурах. Это явное преимущество перед безмуфельным спеканием, которое часто требует экстремального нагрева для коалесценции частиц.

Сниженное энергопотребление

Сочетание высокой скорости нагрева, короткого времени выдержки и более низких рабочих температур приводит к значительному снижению энергопотребления. Это делает SPS более энергоэффективной альтернативой длительным циклам нагрева высокотемпературных печей сопротивления.

Понимание компромиссов

Сложность процесса против простоты

В то время как безмуфельное спекание является пассивным процессом (нагрев и ожидание), SPS является активным, динамичным процессом. Он требует точной синхронизации тока, давления и температуры.

Зависимость от оснастки

В отличие от безмуфельной печи, куда детали просто помещаются внутрь, SPS требует, чтобы порошок находился внутри проводящей формы (обычно графитовой) для облегчения подачи тока и давления. Это вводит требование к расходуемой оснастке и специальным конструкциям форм, которые выдерживают высокие механические нагрузки.

Сделайте правильный выбор для вашей цели

Хотя SPS предлагает превосходные свойства материала, важно согласовать технологию с вашими конкретными производственными целями.

- Если ваш основной фокус — максимальная механическая производительность: Выбирайте SPS, чтобы гарантировать ультрамелкозернистую структуру, необходимую для пиковой твердости, прочности на изгиб и трещиностойкости.

- Если ваш основной фокус — эффективность процесса: Выбирайте SPS для использования быстрых циклов уплотнения, которые снижают энергопотребление и сокращают сроки производства.

- Если ваш основной фокус — низкотемпературная обработка: Выбирайте SPS для достижения полной плотности при температурах ниже тех, которые требуются традиционными печами сопротивления, минимизируя тепловую нагрузку на оборудование.

SPS трансформирует производство карбида кремния, заменяя время и температуру энергией и давлением, получая более прочный материал за доли времени.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционное безмуфельное спекание |

|---|---|---|

| Механизм нагрева | Внутренний джоулев нагрев (импульсный постоянный ток) | Внешние нагревательные элементы |

| Время спекания | Минуты (быстро) | Часы (медленно) |

| Зернистая структура | Ультрамелкая (минимальный рост) | Крупная (значительный рост) |

| Механическая прочность | Превосходная твердость и ударная вязкость | Стандартная производительность |

| Энергоэффективность | Высокая (низкие температуры/короткие циклы) | Низкая (длительное время выдержки) |

| Применение давления | Одновременное осевое давление | Только атмосферное давление |

Повысьте производительность ваших материалов с KINTEK

Раскройте весь потенциал вашего производства карбида кремния с передовыми термическими решениями KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр высокотемпературного лабораторного оборудования — включая муфельные, трубчатые, роторные, вакуумные и CVD системы — все настраиваемо для удовлетворения ваших уникальных требований к спеканию.

Независимо от того, стремитесь ли вы к максимальной механической твердости или энергоэффективной обработке, наши эксперты готовы помочь вам спроектировать идеальную систему для вашей лаборатории или промышленного предприятия.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение

Визуальное руководство

Ссылки

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каковы основные компоненты вакуумной печи горячего прессования? Откройте для себя точность при уплотнении материалов

- Как вакуумная среда, обеспечиваемая печью для горячего вакуумного прессования, защищает характеристики композитов Fe-Cu-Ni-Sn-VN? Достижение превосходной плотности и износостойкости

- Как печи вакуумного горячего прессования преобразили обработку материалов? Достижение превосходной плотности и чистоты

- Почему для композитной керамики на основе TiB2 используется высокоточный лабораторный пресс? Обеспечение безупречной подготовки заготовки

- Какие типы нагревательных элементов используются в вакуумных горячих прессовых печах? Оптимизация для высокотемпературной производительности

- Какую роль играют вакуумные горячие прессы в разработке передовых материалов? Ковка высокоплотных, чистых материалов

- Какие функции контроля температуры есть у вакуумных горячих прессов? Достижение точности в высокотемпературной обработке материалов

- Как выбирать нагревательные элементы и методы создания давления для вакуумных печей горячего прессования? Оптимизация по температуре и плотности