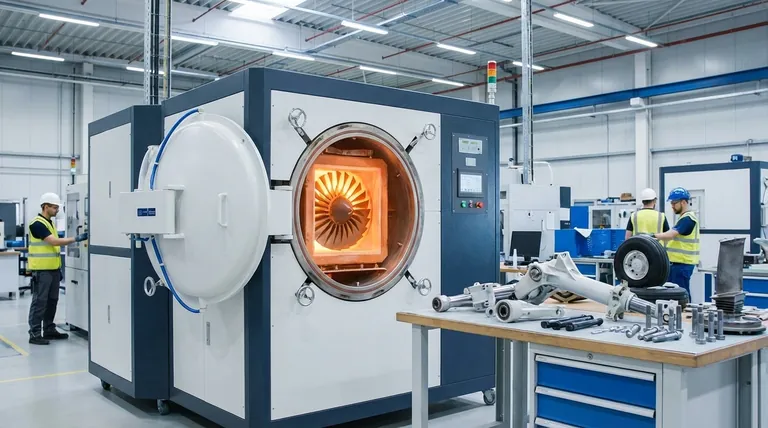

В аэрокосмической промышленности термические печи необходимы для превращения высокоэффективных сплавов в компоненты, способные выдерживать экстремальные условия эксплуатации. Эти печи используются для выполнения точных термических процессов на таких деталях, как лопатки турбин двигателя, шасси и конструкционные крепления, фундаментально изменяя их металлургические свойства для достижения требуемых уровней прочности, усталостной стойкости и долговечности для безопасного полета.

Основное назначение термообработки в аэрокосмической отрасли состоит не просто в упрочнении металла. Это высококонтролируемый инженерный процесс, разработанный для раскрытия специфических, часто уникальных, эксплуатационных характеристик передовых сплавов, обеспечивающий надежную работу компонентов в условиях нагрузок, при которых отказ недопустим.

Основная проблема: материалы для экстремальных условий

Эксплуатационная среда самолета не прощает ошибок. Компоненты сталкиваются с невероятными температурными градиентами, от криогенных температур на больших высотах до более 1000°C внутри реактивного двигателя. Они также должны выдерживать огромное физическое напряжение и циклические нагрузки во время взлета, полета и посадки.

Стандартные металлы не могут соответствовать этим требованиям. Аэрокосмическая промышленность полагается на специализированные суперсплавы (на основе никеля, кобальта) и титановые сплавы, превосходные свойства которых активируются только с помощью точной термообработки.

Ключевые процессы и их применение в аэрокосмической отрасли

Различные компоненты требуют разных свойств, которые достигаются с помощью различных процессов термообработки. Каждый процесс включает тщательно контролируемый цикл нагрева, выдержки при определенной температуре и охлаждения.

Отжиг на твердый раствор и дисперсионное твердение

Этот двухступенчатый процесс является ключом к раскрытию потенциала высокопроизводительных суперсплавов, используемых в самых горячих секциях реактивного двигателя.

Во-первых, отжиг на твердый раствор равномерно растворяет упрочняющие элементы сплава в основном металле при очень высокой температуре. Затем материал быстро охлаждается или «закаляется», чтобы зафиксировать эту структуру.

Далее, дисперсионное твердение (или старение) включает повторный нагрев компонента до более низкой температуры. Это приводит к выделению микроскопических частиц из кристаллической структуры металла, которые действуют как армирующие штифты, значительно увеличивая прочность и сопротивление ползучести при высоких температурах. Это критически важно для лопаток и дисков турбин, которые вращаются со скоростью в тысячи оборотов в минуту в условиях экстремального нагрева.

Закалка и отпуск

Этот классический процесс используется для создания компонентов с исключительной прочностью и ударной вязкостью. Он жизненно важен для конструкционных деталей, которые должны выдерживать огромные нагрузки без разрушения.

Деталь сначала нагревается до высокой температуры, а затем быстро закаляется в среде, такой как масло или вода, что делает ее чрезвычайно твердой, но также хрупкой. Последующий процесс отпуска включает повторный нагрев до более низкой температуры для уменьшения этой хрупкости, в результате чего получается конечный продукт с оптимальным балансом твердости и пластичности. Это основная обработка для шасси из стальных сплавов, которые должны поглощать огромные удары при каждой посадке.

Отжиг

Отжиг — это процесс нагрева и медленного охлаждения, который делает металл более мягким, пластичным и легким в обработке.

В аэрокосмической промышленности отжиг часто используется для снятия внутренних напряжений, возникающих во время производственных процессов, таких как ковка или механическая обработка. Это предотвращает деформацию или растрескивание позже в течение срока службы компонента и подготавливает материал для последующих операций формовки.

Пайка и снятие напряжений

Печи также используются для соединения сложных узлов. Вакуумная пайка использует присадочный металл для соединения деталей внутри вакуумной печи.

Этот процесс идеально подходит для создания герметичных соединений в таких компонентах, как топливопроводы или теплообменники, без ущерба для целостности основных материалов. Контролируемый цикл печи часто включает снятие напряжений, обеспечивая стабильность и отсутствие остаточных напряжений в готовом узле.

Понимание компромиссов и рисков

Хотя термообработка необходима, это процесс, не допускающий ошибок. Точность печи напрямую влияет на качество и безопасность конечного компонента.

Опасность неправильной обработки

Даже незначительные отклонения в температуре, времени выдержки или скорости охлаждения могут быть катастрофическими. Перегрев может разрушить зернистую структуру материала, а неправильная закалка может привести к хрупкости или растрескиванию. Результатом является компонент, который может пройти первоначальную проверку, но преждевременно выйти из строя в процессе эксплуатации.

Контроль атмосферы не подлежит обсуждению

Многие аэрокосмические сплавы, особенно титан, очень реактивны с кислородом при высоких температурах. Термообработка должна проводиться в вакууме или инертной газовой атмосфере (например, аргоне) для предотвращения окисления, которое может создать хрупкий поверхностный слой и снизить усталостную долговечность.

Проблема однородности

Обеспечение того, чтобы каждая часть большого или сложного компонента достигала точно такой же температуры в течение точно такого же количества времени, является серьезной инженерной задачей. Современные аэрокосмические печи используют усовершенствованные системы управления и несколько зон нагрева для обеспечения термической однородности, предотвращая образование слабых мест.

Применение правильного процесса для конкретной задачи

Выбор термообработки полностью определяется функцией компонента и материалом, из которого он изготовлен.

- Если ваша основная задача — высокая температурная производительность (например, лопатки турбин): Отжиг на твердый раствор и дисперсионное твердение никелевых суперсплавов являются критически важными процессами.

- Если ваша основная задача — конструкционная прочность и ударопрочность (например, шасси): Закалка и отпуск высокопрочных стальных сплавов являются стандартом.

- Если ваша основная задача — формуемость и снятие напряжений во время производства (например, панели фюзеляжа): Отжиг является необходимым подготовительным или промежуточным этапом.

- Если ваша основная задача — соединение сложных узлов (например, теплообменники): Пайка в контролируемой атмосфере или вакуумная пайка является идеальным методом.

В конечном итоге, термообработка — это невидимая наука, которая позволяет современным самолетам безопасно и надежно функционировать в самых сложных условиях, которые только можно себе представить.

Сводная таблица:

| Компонент | Процесс термообработки | Основные преимущества |

|---|---|---|

| Лопатки турбин | Отжиг на твердый раствор и дисперсионное твердение | Высокотемпературная прочность, сопротивление ползучести |

| Шасси | Закалка и отпуск | Прочность, ударная вязкость, сопротивление ударам |

| Конструкционные крепления | Различные (например, отжиг) | Снятие напряжений, улучшенная пластичность |

| Теплообменники | Вакуумная пайка | Герметичные соединения, снятие напряжений |

Повысьте эффективность своего аэрокосмического производства с помощью передовых печных решений KINTEK

В KINTEK мы понимаем решающую роль точной термообработки в аэрокосмической отрасли. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям.

Работаете ли вы с лопатками турбин, шасси или сложными узлами, наши печи обеспечивают равномерный нагрев, точный контроль температуры и надежную работу в экстремальных условиях. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить долговечность и безопасность ваших компонентов — Свяжитесь с нами прямо сейчас!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля