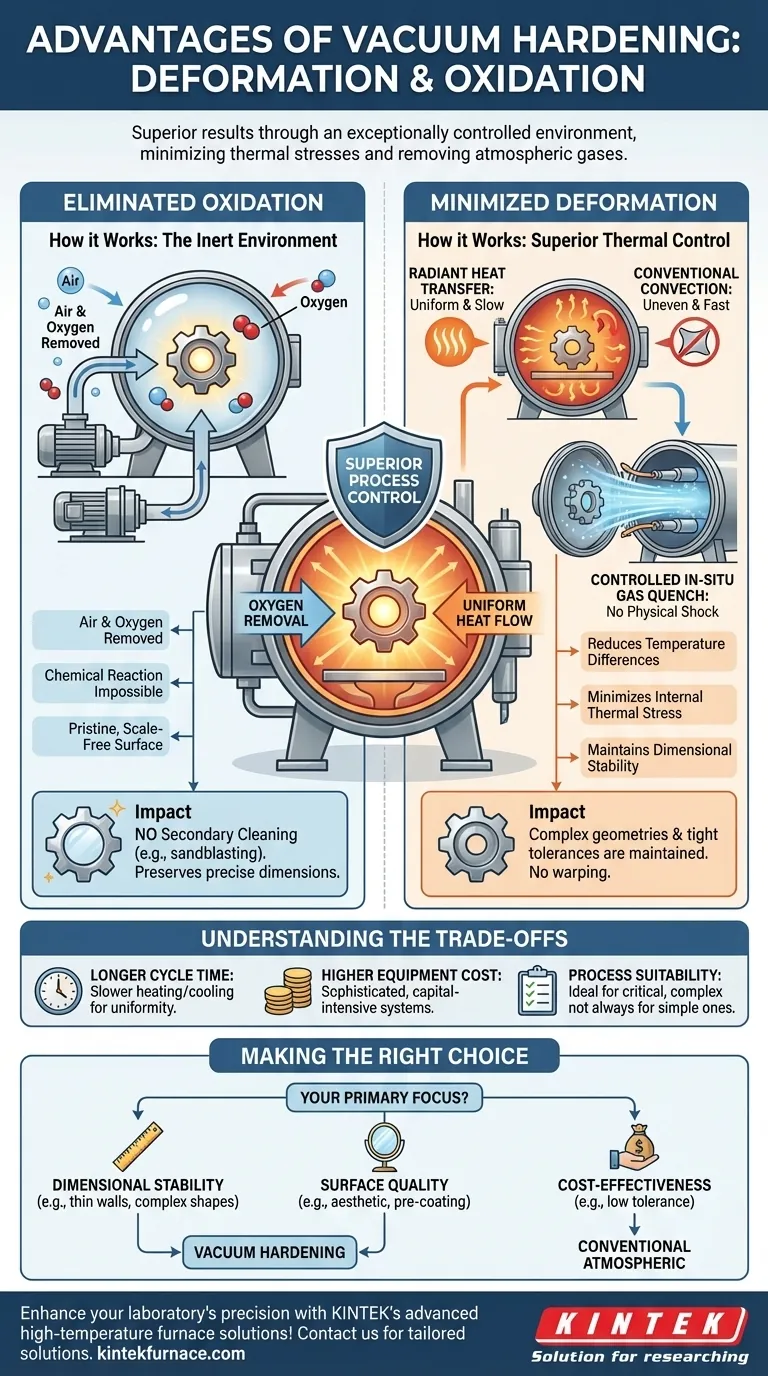

С точки зрения деформации и окисления, вакуумная закалка обеспечивает превосходные результаты благодаря исключительно контролируемой среде. Процесс практически устраняет окисление путем удаления атмосферных газов и минимизирует деформацию за счет обеспечения медленного, равномерного нагрева и охлаждения, что резко снижает внутренние термические напряжения, вызывающие коробление деталей.

Основное преимущество вакуумной закалки заключается в ее фундаментальной физике. Удаляя кислород, она предотвращает химические реакции на поверхности (окисление). Опираясь на лучистый теплоперенос, она минимизирует разницу температур внутри детали, что является основной причиной искажений и коробления во время термообработки.

Как вакуумная закалка устраняет окисление

Самым очевидным преимуществом обработки деталей в вакуумной печи является полное предотвращение окисления поверхности и обезуглероживания.

Принцип инертной среды

Вакуумная печь работает за счет использования мощных насосов для удаления воздуха — и в частности кислорода — из нагревательной камеры до повышения температуры.

Поскольку окисление — это химическая реакция между горячей поверхностью металла и кислородом, удаление кислорода делает реакцию невозможной. Деталь нагревается, выдерживается и охлаждается в химически инертной среде.

Влияние на целостность поверхности

Отсутствие реакции приводит к тому, что детали выходят из печи с яркой, чистой поверхностью, не покрытой окалиной.

Такая первозданная отделка часто устраняет необходимость во вторичных операциях очистки, таких как пескоструйная обработка, шлифовка или химическое травление, экономя время и средства, сохраняя при этом точные размеры поверхности детали.

Почему вакуумная закалка минимизирует деформацию

Деформация, такая как коробление или изменение размеров, является основной проблемой при термообработке. Вакуумная закалка снижает этот риск благодаря превосходному термическому контролю.

Первопричина: термическое напряжение

Большая часть деформации вызвана термическим напряжением. Это происходит, когда одна часть компонента нагревается или охлаждается быстрее, чем другая, создавая внутренние силы, которые вытягивают и смещают материал из формы.

Равномерный нагрев за счет излучения

В обычной печи тепло передается в основном конвекцией (потоками горячего воздуха), что может нагревать поверхность детали и тонкие сечения гораздо быстрее, чем ее сердцевину.

В вакууме тепло передается преимущественно посредством теплового излучения. Этот метод нагревает деталь медленнее и равномернее, значительно уменьшая разницу температур между поверхностью и сердцевиной. Этот равномерный нагрев минимизирует накопление внутреннего напряжения.

Контролируемое охлаждение (закалка)

После нагрева стадия закалки (охлаждения) также строго контролируется. Вместо погружения горячего компонента в жидкость, такую как масло или вода, вакуумная закалка часто использует мощную струю инертного газа.

Важно отметить, что деталь может охлаждаться на месте (в исходном положении), избегая механического удара и быстрого, неравномерного изменения температуры, связанного с перемещением и погружением компонента. Эта медленная, контролируемая закалка является последним шагом в предотвращении искажений.

Понимание компромиссов

Хотя вакуумная закалка предлагает явные преимущества, важно понимать ее эксплуатационный контекст и ограничения, чтобы принять обоснованное решение.

Время цикла

«Медленный и равномерный» нагрев, который минимизирует деформацию, также означает, что время цикла вакуумной печи, как правило, дольше, чем у обычных атмосферных печей. Это может повлиять на производительность при крупносерийном производстве.

Оборудование и стоимость

Вакуумные печи — это сложное оборудование с высокой капитальной стоимостью. Стоимость вакуумной закалки за деталь может быть выше, чем для более простых, менее ответственных компонентов, обрабатываемых в обычной печи.

Применимость процесса

Хотя вакуумная закалка очень универсальна, она не всегда необходима. Для простых деталей с большими допусками, где допустима или легко удаляется окалина или изменение цвета поверхности, менее дорогостоящего атмосферного процесса может быть достаточно.

Сделайте правильный выбор для вашего применения

Выбор правильного процесса термообработки требует согласования возможностей метода с конкретными требованиями вашего компонента.

- Если ваш основной акцент — стабильность размеров: Вакуумная закалка — лучший выбор для деталей со сложной геометрией, жесткими допусками или тонкими стенками, склонными к короблению.

- Если ваш основной акцент — качество поверхности: Вакуумная закалка идеальна для компонентов, требующих первозданной, не содержащей окалины отделки по эстетическим соображениям или в качестве подготовки к последующему процессу, такому как нанесение покрытия PVD или азотирование.

- Если ваш основной акцент — экономичность для деталей с большими допусками: Более экономичным выбором может быть обычная атмосферная термообработка, при условии, что последующая очистка и некоторый уровень деформации приемлемы.

В конечном счете, понимание принципов процесса позволяет вам выбрать термообработку, которая обеспечит требуемую производительность без излишнего усложнения решения.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Минимизация деформации | Равномерный нагрев и контролируемое охлаждение снижают термические напряжения и коробление. |

| Устранение окисления | Инертная вакуумная среда предотвращает реакции на поверхности, обеспечивая отделку без окалины. |

Повысьте точность вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации гарантирует, что мы удовлетворяем ваши уникальные экспериментальные потребности для превосходных результатов термообработки. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы и обеспечить исключительные результаты для ваших конкретных применений!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня