Для специалистов по материалам выбор технологии печи является определяющим решением. Вакуумная печь предлагает значительные преимущества для спекания, главным образом, благодаря беспрецедентному контролю над атмосферой обработки, который предотвращает окисление и загрязнение чувствительных материалов. Эта чистая среда в сочетании с точным управлением температурой и контролируемыми скоростями охлаждения обеспечивает превосходные свойства материала, более высокую плотность и исключительную металлургическую однородность, которые трудно воспроизвести другими методами.

Фундаментальное преимущество вакуумной печи заключается не только в том, что она нагревается; она создает химически чистую, строго контролируемую среду. Это позволяет вам диктовать точные термические и атмосферные условия, необходимые для производства материалов превосходного, воспроизводимого и бескомпромиссного качества.

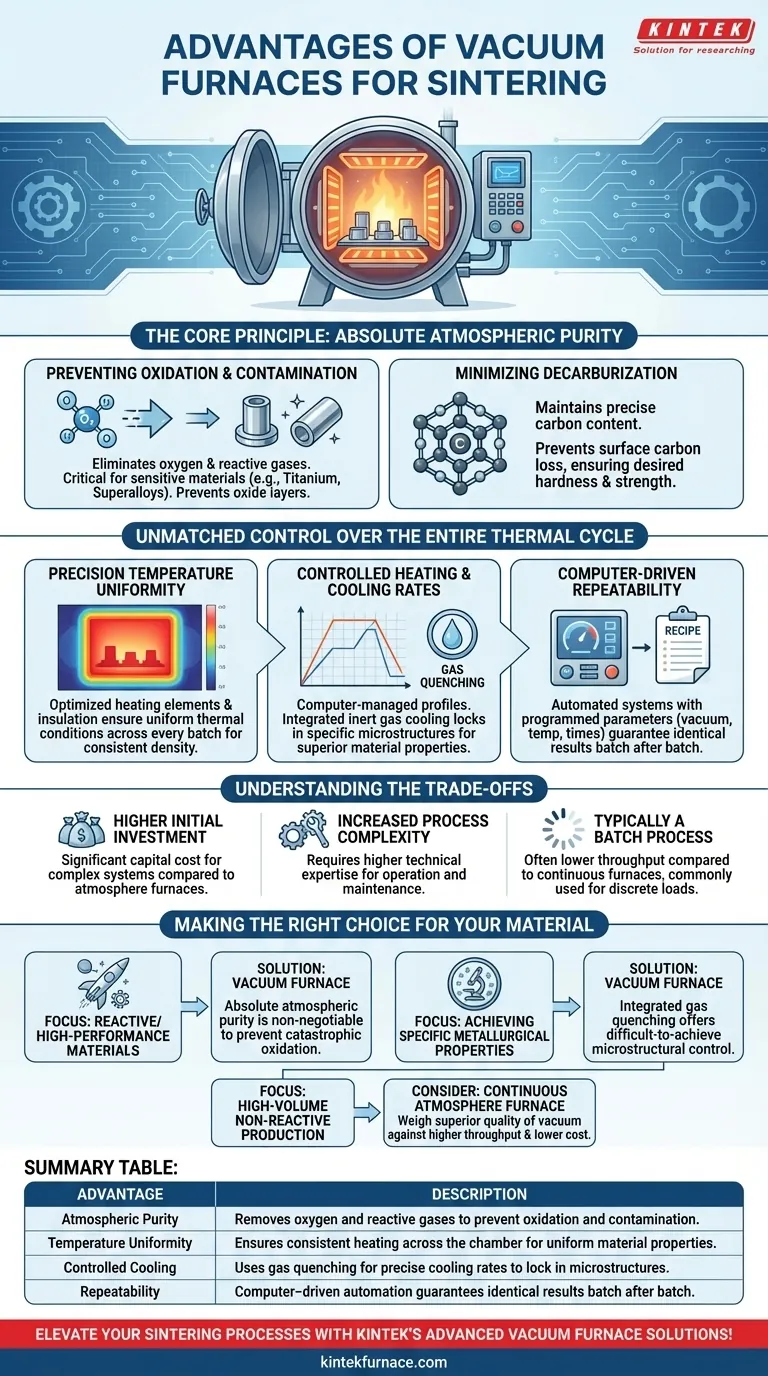

Основной принцип: абсолютная чистота атмосферы

Определяющей особенностью вакуумной печи является удаление атмосферных газов. Этот, казалось бы, простой акт имеет глубокие последствия для качества конечной спеченной детали.

Предотвращение окисления и загрязнения

Работая в почти идеальном вакууме, печь устраняет кислород и другие реактивные газы. Это не просто преимущество; это абсолютное требование для обработки материалов, которые очень чувствительны к окислению, таких как титан, суперсплавы и некоторые передовые керамические материалы.

Без этой защиты эти материалы образовывали бы оксидные слои при высоких температурах, что ухудшило бы их структурную целостность, качество поверхности и общую производительность.

Минимизация обезуглероживания

Для многих металлических сплавов поддержание точного содержания углерода имеет решающее значение для достижения желаемой твердости и прочности. Вакуумная среда предотвращает обезуглероживание — потерю углерода с поверхности материала — обеспечивая точное сохранение химического состава и свойств материала в соответствии с проектом.

Непревзойденный контроль на протяжении всего термического цикла

Вакуумная печь обеспечивает программный контроль над каждым этапом процесса спекания, от начального подъема температуры до заключительной фазы охлаждения. Такой уровень управления является ключом к достижению стабильных и высококачественных результатов.

Точная равномерность температуры

Современные вакуумные печи спроектированы с оптимизированными нагревательными элементами и передовой изоляцией (например, графитом или графитовой бумагой) для обеспечения высокой равномерности температуры во всей нагревательной камере.

Эта равномерность гарантирует, что каждая деталь в партии, независимо от ее положения, подвергается одинаковым термическим условиям. Результатом является постоянная плотность, структура зерна и производительность на протяжении всего производственного цикла.

Контролируемые скорости нагрева и охлаждения

Процесс управляется компьютером, что позволяет точно и воспроизводимо устанавливать скорости нагрева и время выдержки. Это необходимо для сложных профилей спекания.

Кроме того, вакуумные печи обеспечивают быстрое охлаждение с помощью процесса, называемого газовым закаливанием, когда инертный газ вводится для охлаждения деталей с контролируемой скоростью. Эта возможность критически важна для фиксации определенных металлургических микроструктур, которые определяют конечные свойства материала.

Воспроизводимость, управляемая компьютером

С помощью высокоавтоматизированных систем каждый параметр — уровень вакуума, температура, скорости нагрева/охлаждения и время выдержки — может быть запрограммирован в "рецепт". Это устраняет изменчивость оператора и гарантирует, что каждая партия обрабатывается идентично, обеспечивая металлургическую воспроизводимость для критически важных приложений.

Понимание компромиссов и соображений

Хотя вакуумные печи очень мощны, они не являются универсальным решением для каждого применения. Признание их компромиссов является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции

Вакуумные печи с их сложными вакуумными насосами, системами управления и прочной конструкцией камеры требуют значительно больших капиталовложений по сравнению с обычными атмосферными печами.

Повышенная сложность процесса

Эксплуатация вакуумной печи требует более высокого уровня технических знаний. Управление уровнями вакуума, обнаружение утечек и графики технического обслуживания усложняют процесс по сравнению с более простыми конструкциями печей.

Обычно это периодический процесс

Большинство вакуумных печей работают в периодическом режиме. Хотя существуют непрерывные вакуумные печи, эта технология чаще всего используется для обработки дискретных загрузок, что может привести к снижению производительности по сравнению с непрерывными ленточными печами, используемыми для крупносерийного производства.

Правильный выбор для вашего материала

Ваше решение должно определяться конкретными требованиями к материалу и желаемым качеством конечного компонента.

- Если ваша основная цель — обработка реактивных или высокоэффективных материалов (таких как суперсплавы, титан или передовая керамика): Абсолютная чистота атмосферы вакуумной печи является обязательной для предотвращения катастрофического окисления.

- Если ваша основная цель — достижение определенных металлургических свойств посредством контролируемого охлаждения: Встроенная функция газового закаливания обеспечивает такой уровень микроструктурного контроля, которого трудно достичь другими способами.

- Если ваша основная цель — крупносерийное производство нереактивных материалов: Вы должны сопоставить превосходное качество и воспроизводимость вакуумного спекания с потенциально более высокой производительностью и меньшими затратами непрерывной атмосферной печи.

В конечном итоге, выбор вакуумной печи — это инвестиция в абсолютный контроль процесса и максимально возможное качество материала.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Чистота атмосферы | Удаляет кислород и реактивные газы для предотвращения окисления и загрязнения. |

| Равномерность температуры | Обеспечивает постоянный нагрев по всей камере для однородных свойств материала. |

| Контролируемое охлаждение | Использует газовое закаливание для точных скоростей охлаждения для фиксации микроструктур. |

| Воспроизводимость | Компьютерная автоматизация гарантирует идентичные результаты партии за партией. |

Улучшите свои процессы спекания с помощью передовых решений вакуумных печей KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем высокотемпературные печи, такие как вакуумные и атмосферные печи, муфельные, трубчатые, роторные печи и системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точные решения для ваших уникальных экспериментальных потребностей, обеспечивая превосходное качество материала и воспроизводимость. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости