По своей сути, вакуумные печи предоставляют решающее преимущество в производстве штампов и пресс-форм, обеспечивая абсолютный контроль над средой термической обработки. Этот контроль напрямую приводит к созданию инструментов с превосходной твердостью, повышенной износостойкостью и исключительной долговечностью. Устраняя атмосферные переменные, эти печи гарантируют, что конечный продукт соответствует самым строгим требованиям к точности и производительности.

Основная ценность вакуумной печи заключается не только в тепле, которое она обеспечивает, но и в атмосфере, которую она удаляет. Создавая контролируемый вакуум, вы устраняете нежелательные химические реакции, такие как окисление, что приводит к получению металлургически более чистых, прочных и однородных инструментов.

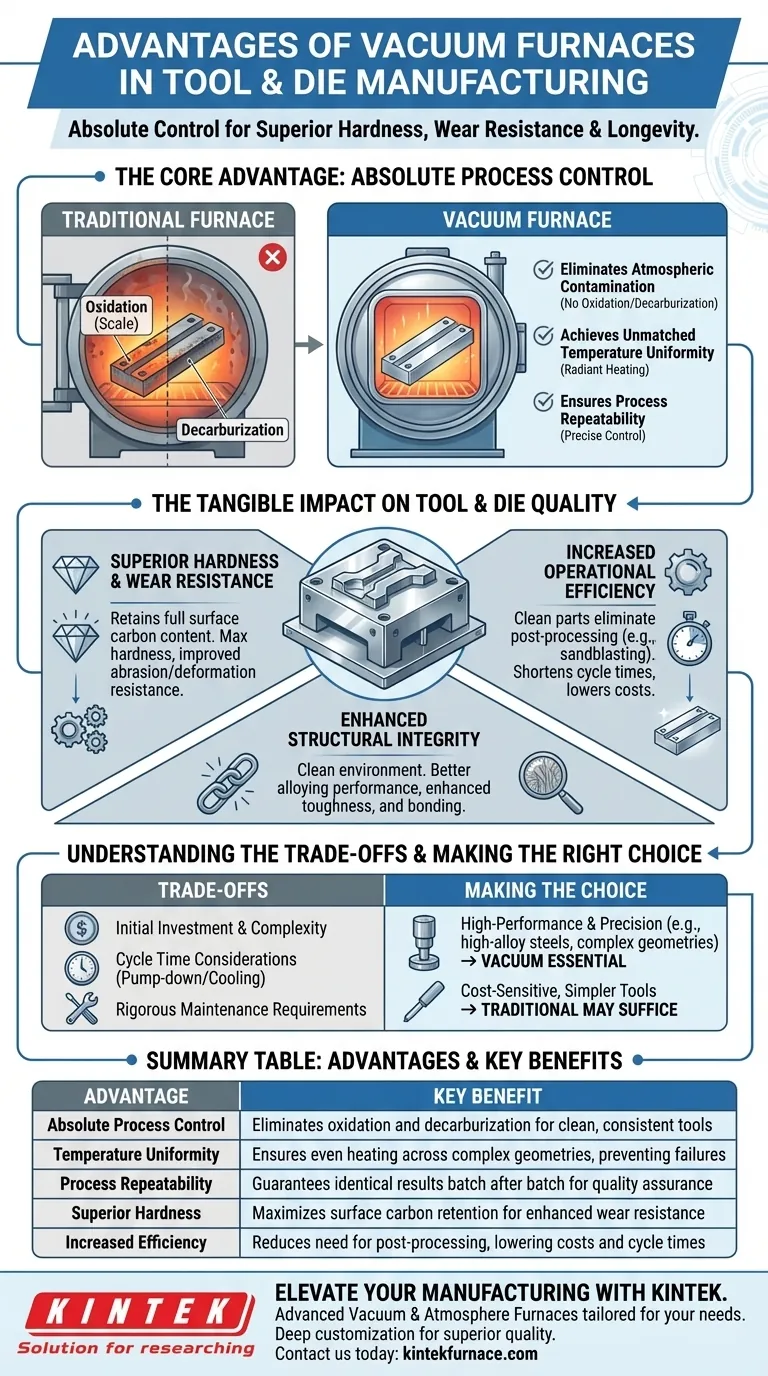

Основное преимущество: абсолютный контроль процесса

Главное преимущество вакуумной печи — ее способность создавать идеально контролируемую среду, свободную от реактивных газов, присутствующих в стандартной атмосфере. Этот контроль является основой для всех остальных преимуществ.

Устранение атмосферного загрязнения

В обычной печи кислород вступает в реакцию с горячей поверхностью металла, вызывая окисление (образование окалины) и науглероживание (потерю поверхностного углерода). Это ухудшает целостность поверхности инструмента и его твердость.

Вакуумная печь удаляет почти все атмосферные газы. Это предотвращает эти вредные реакции, в результате чего поверхность остается чистой и светлой, не требующей никакой последующей обработки или минимальной обработки.

Достижение непревзойденной однородности температуры

Вакуум — отличный изолятор. В вакуумной печи тепло передается в основном за счет излучения, что способствует исключительно равномерному нагреву всей обрабатываемой детали, включая сложные геометрические формы.

Эта однородность гарантирует, что каждая часть инструмента или штампа достигает желаемой металлургической структуры, предотвращая появление мягких участков или внутренних напряжений, которые могут привести к преждевременному выходу из строя.

Обеспечение повторяемости процесса

Благодаря точному контролю уровня вакуума, скорости нарастания температуры и циклов охлаждения вакуумные печи обеспечивают непревзойденную повторяемость. Процесс определяется программируемой логикой, а не атмосферными колебаниями.

Это гарантирует, что деталь, обработанная сегодня, будет иметь те же самые свойства, что и деталь, обработанная через месяцы, что является критически важным фактором для контроля качества в крупносерийном производстве.

Ощутимое влияние на качество штампов и пресс-форм

Такой уровень контроля процесса оказывает прямое и измеримое влияние на конечный продукт, создавая инструменты, которые принципиально лучше.

Превосходная твердость и износостойкость

Предотвращая науглероживание, поверхность инструмента сохраняет свое полное содержание углерода, что позволяет ему достичь максимальной твердости при закалке.

В результате получается готовый инструмент со значительно улучшенной стойкостью к износу, истиранию и деформации, что продлевает срок его службы в сложных условиях.

Улучшенная структурная целостность

Чистая, контролируемая среда гарантирует, что легирующие элементы в инструментальной стали работают точно так, как задумано, без вступления в реакцию с внешними загрязнителями.

Это приводит к улучшению целостности материала, лучшему сцеплению в таких процессах, как вакуумная пайка, и получению конечного продукта с превосходными механическими свойствами и прочностью.

Повышение операционной эффективности

Поскольку детали выходят из вакуумной печи чистыми и яркими, необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, шлифовка или химическая очистка, значительно снижается или полностью устраняется.

Это сокращает общий производственный цикл и снижает трудозатраты, что напрямую способствует более эффективной и прибыльной работе.

Понимание компромиссов

Несмотря на свою мощь, технология вакуумных печей не лишена определенных особенностей. Объективность требует признания ее специфических требований.

Первоначальные инвестиции и сложность

Вакуумные печи представляют собой значительные капиталовложения по сравнению с традиционными атмосферными печами. Это сложные системы, требующие специальных знаний для эксплуатации и программирования.

Соображения по времени цикла

Достижение высокого вакуума требует времени (откачка), а контролируемый процесс охлаждения (закалки) также может быть дольше, чем при некоторых атмосферных методах. Это может повлиять на общую пропускную способность для определенных применений.

Требования к обслуживанию

Целостность системы зависит от идеальных уплотнений, мощных насосов и точных датчиков. Эти компоненты требуют тщательного и последовательного графика обслуживания для обеспечения надежной работы.

Принятие правильного решения для вашего производства

Решение об использовании вакуумной печи должно основываться на требованиях к материалу и желаемом качестве конечного продукта.

- Если ваша основная цель — максимальная производительность и точность: Вакуумная печь необходима для высоколегированных инструментальных сталей (таких как H13, D2), сложных геометрических форм и применений, где безупречная чистота поверхности не подлежит обсуждению.

- Если ваша основная цель — экономичное производство более простых инструментов: Традиционной атмосферной печи может быть достаточно для низколегированных сталей, где допустима некоторая финишная обработка поверхности и не требуется высочайшая металлургическая чистота.

В конечном итоге, инвестиции в технологию вакуумных печей позволяют вам производить штампы и пресс-формы, которые соответствуют максимально возможному стандарту качества и производительности.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Абсолютный контроль процесса | Устраняет окисление и науглероживание для чистых, однородных инструментов |

| Однородность температуры | Обеспечивает равномерный нагрев сложных геометрических форм, предотвращая отказы |

| Повторяемость процесса | Гарантирует идентичные результаты от партии к партии для обеспечения качества |

| Превосходная твердость | Максимизирует сохранение поверхностного углерода для повышенной износостойкости |

| Повышенная эффективность | Снижает потребность в постобработке, сокращая затраты и время цикла |

Готовы поднять производство штампов и пресс-форм на новый уровень с помощью передовых решений на основе вакуумных печей? KINTEK использует выдающиеся исследования и разработки, а также собственное производство для предоставления высокотемпературных печей, таких как вакуумные печи и печи с контролируемой атмосферой, адаптированных для различных лабораторий. Наши глубокие возможности по индивидуальной настройке обеспечивают точные решения для ваших уникальных экспериментальных потребностей, обеспечивая превосходную твердость, износостойкость и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить качество и производительность вашего производства!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности