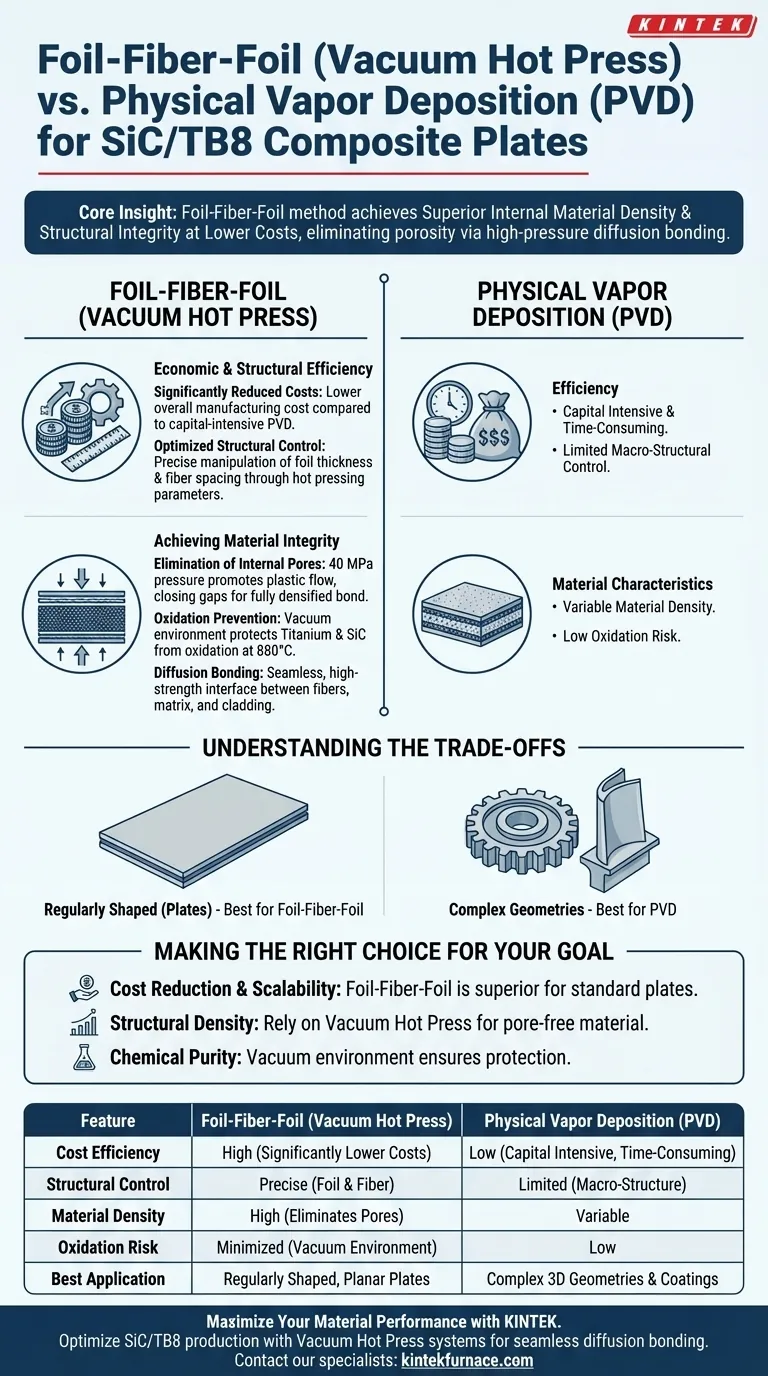

Метод фольга-волокно-фольга в сочетании с вакуумным горячим прессованием предлагает явное преимущество в экономической эффективности и структурном контроле по сравнению с физическим осаждением из паровой фазы (PVD). Этот подход значительно снижает производственные затраты, одновременно обеспечивая точное регулирование макроструктуры композита, включая толщину фольги и расстояние между волокнами, что делает его идеальным для пластин SiC/TB8 правильной формы.

Ключевой вывод: Техника фольга-волокно-фольга — это не просто мера экономии средств; это метод достижения превосходной внутренней плотности материала. Используя диффузионную сварку под высоким давлением, он устраняет пористость и обеспечивает структурную целостность матрицы без высоких затрат, связанных с процессами пароотложения.

Экономическая и структурная эффективность

Значительное снижение затрат

Самым очевидным преимуществом метода фольга-волокно-фольга является его экономическая эффективность. По сравнению с капиталоемким и трудоемким процессом физического осаждения из паровой фазы (PVD), использование вакуумного горячего пресса значительно снижает общие производственные затраты на композитные пластины.

Оптимизированный структурный контроль

Этот метод предоставляет производителям исключительный контроль над внутренней архитектурой композита. Регулируя параметры горячего прессования, вы можете удобно управлять толщиной фольги и расстоянием между волокнами.

Макроструктурная организация

Помимо отдельных слоев, процесс способствует лучшей организации общей структуры материала. Это гарантирует, что получаемые пластины SiC/TB8 соответствуют конкретным механическим требованиям за счет точного расположения волокон и компонентов матрицы.

Достижение целостности материала

Устранение внутренних пор

Вакуумный горячий пресс создает значительное давление (например, 40 МПа) на ламинат. Это давление способствует пластической деформации матрицы, эффективно закрывая зазоры и устраняя внутренние поры для создания полностью уплотненного соединения.

Предотвращение окисления

Высокотемпературная среда (880°C), необходимая для сварки, создает риск деградации материала. Однако вакуумная среда горячего пресса эффективно предотвращает окисление как матрицы из титанового сплава, так и карбидокремниевых волокон во время обработки.

Диффузионная сварка

Сочетание тепла и давления способствует диффузионной сварке. Это приводит к бесшовному, высокопрочному интерфейсу между волокнами, матрицей и облицовочными материалами, что критически важно для несущей способности композита.

Понимание компромиссов

Ограничения геометрии

Хотя этот метод очень эффективен для пластин, он специально отмечен как подходящий для композитов правильной формы.

Зависимость от равномерного давления через пресс делает его менее адаптируемым для сложных, неплоских или очень замысловатых трехмерных геометрий по сравнению с методами осаждения, которые могут покрывать неправильные поверхности.

Сделайте правильный выбор для вашей цели

- Если ваш основной приоритет — снижение затрат и масштабируемость: Метод фольга-волокно-фольга превосходит PVD, предлагая значительно более низкие эксплуатационные расходы при производстве стандартных пластин.

- Если ваш основной приоритет — структурная плотность: Используйте вакуумный горячий пресс для индукции пластической деформации и диффузионной сварки, обеспечивая отсутствие пор и уплотненный материал.

- Если ваш основной приоритет — химическая чистота: Вакуумная среда необходима для защиты титановой матрицы и карбидокремниевых волокон от окисления при высоких температурах обработки.

Приоритезируя метод фольга-волокно-фольга для плоских применений, вы достигаете баланса между высоким качеством материала и экономической целесообразностью, который PVD не может обеспечить для этого конкретного случая использования.

Сводная таблица:

| Характеристика | Фольга-волокно-фольга (вакуумный горячий пресс) | Физическое осаждение из паровой фазы (PVD) |

|---|---|---|

| Экономическая эффективность | Высокая (значительно более низкие производственные затраты) | Низкая (капиталоемкая и трудоемкая) |

| Структурный контроль | Точный контроль толщины фольги и расстояния между волокнами | Ограниченный контроль над макроструктурой |

| Плотность материала | Высокая (устраняет поры за счет давления 40 МПа) | Переменная |

| Риск окисления | Минимизирован (контролируемая вакуумная среда) | Низкий |

| Лучшее применение | Композитные пластины правильной формы, плоские | Сложные трехмерные геометрии и покрытия |

Максимизируйте производительность вашего материала с KINTEK

Готовы оптимизировать производство композитов SiC/TB8? KINTEK предлагает ведущие в отрасли системы вакуумного горячего прессования и высокотемпературные печи, разработанные для устранения пористости и обеспечения бесшовной диффузионной сварки. Опираясь на экспертные исследования и разработки, а также производственные мощности, мы предлагаем настраиваемые системы вакуумного, муфельного, трубчатого и CVD, адаптированные к вашим уникальным лабораторным или промышленным потребностям.

Снизьте производственные затраты и достигните превосходной плотности материала уже сегодня. Свяжитесь с нашими специалистами прямо сейчас, чтобы найти идеальную систему для вашего применения!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Какие типы материалов может обрабатывать камерная печь? Откройте для себя универсальные решения для термообработки

- Почему для вивианита используется вакуумная сублимационная сушка? Оптимизируйте синтез LFP с превосходной целостностью прекурсора

- Почему для активированного угля требуется автоклав из нержавеющей стали высокого давления? Откройте для себя синтез высокоэффективного угля

- Как температурное поле, обеспечиваемое высокотемпературной реакционной печью, способствует развитию пор? Мастерство 700-800°C

- Какую роль играет печь для высокотемпературной полимеризации в модифицированной лигнином древесине? Обеспечение превосходной размерной стабильности

- Почему равномерное тепловое распределение имеет решающее значение для синтеза наночастиц диоксида кремния? Достижение 100% фазового превращения

- Как быстрая закалка после диффузионной обработки влияет на свойства кремниевой структуры? Блокировка ключевых фаз

- Какова основная цель обработки кварца высокой чистоты? Достижение чистоты 99,998% для технологических применений