По своей сути, использование вакуума для спекания обеспечивает исключительно чистую среду, которую невозможно создать с помощью атмосферных газов. Это предотвращает нежелательные химические реакции, такие как окисление и загрязнение, одновременно активно способствуя процессу уплотнения материала, что приводит к получению компонентов с превосходной чистотой, плотностью и механической прочностью.

Основное преимущество вакуумного спекания заключается не просто в удалении воздуха, а в создании активной среды, которая очищает материал и ускоряет атомную диффузию. Это превращает процесс из простого нагрева порошка в фундаментальную перестройку его внутренней структуры для достижения оптимальной производительности.

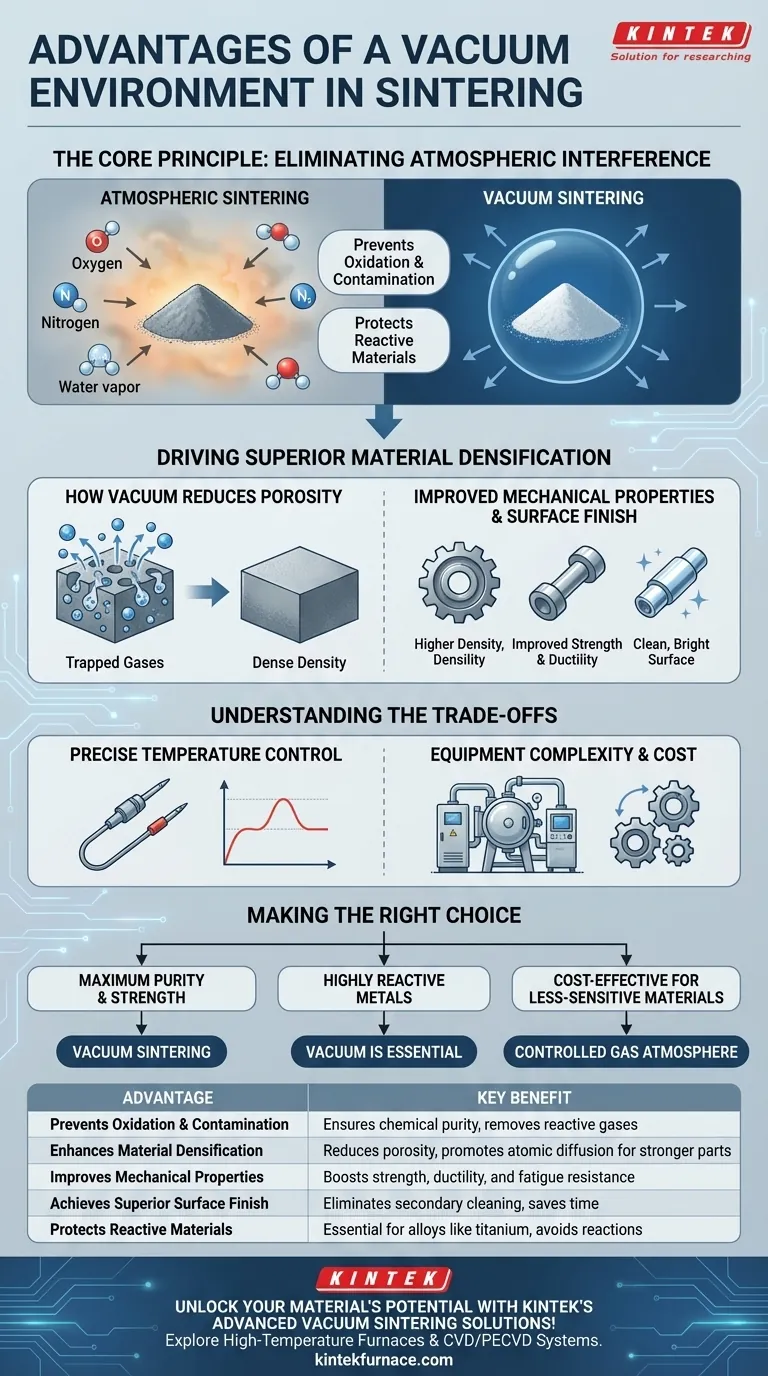

Основной принцип: устранение атмосферных помех

Основная функция вакуума — удаление реактивных и непредсказуемых газов, присутствующих в нормальной атмосфере. Это обеспечивает стабильную, контролируемую основу для всего процесса спекания.

Предотвращение окисления и загрязнения

Атмосферный воздух содержит кислород, азот, водяной пар и другие следовые газы. При высоких температурах, необходимых для спекания, эти компоненты легко вступают в реакцию с большинством материалов, образуя оксиды и нитриды, которые действуют как примеси.

Вакуумная среда удаляет эти реагенты. Это сохраняет химическую чистоту основного материала, что критически важно для достижения желаемых конечных свойств в высокоэффективных сплавах, керамике и композитах.

Защита реактивных и специальных материалов

Некоторые передовые материалы настолько реактивны, что даже так называемой «инертной» газовой атмосферы недостаточно. Например, некоторые сплавы склонны к обезуглероживанию или науглероживанию при наличии следовых количеств углеводородов или монооксида углерода.

Вакуум — это конечная инертная среда, предотвращающая эти тонкие, но пагубные побочные реакции. Это делает его незаменимым для обработки таких материалов, как титан, тугоплавкие металлы и некоторые нержавеющие стали.

Стимулирование превосходного уплотнения материала

Помимо предотвращения загрязнения, вакуум активно способствует консолидации порошкового материала в твердую, плотную деталь.

Как вакуум уменьшает пористость

Когда материал нагревается, газы, запертые в порах спекаемого порошка, расширяются. Вакуумная среда создает перепад давления, эффективно вытягивая эти запертые газы из детали.

Удаление этого внутреннего газового давления позволяет частицам материала более эффективно скрепляться. Этот процесс, известный как атомная диффузия, значительно облегчается, что приводит к схлопыванию внутренних пустот и значительному снижению пористости.

Влияние на механические свойства

Прямым результатом снижения пористости является более высокая плотность. Более плотная деталь — более прочная деталь.

Устраняя внутренние дефекты и поры, вакуумное спекание производит компоненты со значительно улучшенной прочностью, пластичностью и усталостной долговечностью. Эти оптимизированные механические свойства часто являются основной целью всего производственного процесса.

Достижение превосходной чистоты поверхности

Поскольку вакуум предотвращает окисление поверхности, готовая деталь выходит из печи чистой и блестящей. Это часто уменьшает или устраняет необходимость во вторичных операциях, таких как пескоструйная обработка, шлифовка или химическая очистка, экономя время и средства.

Понимание компромиссов и требований процесса

Несмотря на свою мощность, вакуумное спекание — это сложный процесс со специфическими требованиями, которыми необходимо управлять для достижения успеха.

Необходимость точного контроля температуры

Процесс спекания протекает в очень узком температурном окне. Цель состоит в том, чтобы нагреть материал достаточно для диффузии и связывания атомов, но не настолько сильно, чтобы материал начал плавиться.

Современные вакуумные печи используют усовершенствованные системы термопар и оптимизированные нагревательные элементы для обеспечения равномерной температуры печи. Этот точный контроль имеет решающее значение для достижения стабильных, высококачественных результатов.

Сложность и стоимость оборудования

Вакуумные печи — это сложные системы. Они требуют надежных вакуумных насосов, водоохлаждаемых камер для управления теплом, а также сложной автоматизации и систем безопасности.

Этот уровень технологий представляет собой более высокие первоначальные капитальные затраты по сравнению с обычными атмосферными печами. Решение об использовании вакуумного спекания должно быть обосновано необходимостью получения превосходных свойств материала, которые не могут быть достигнуты другими методами.

Принятие правильного решения для вашей цели

Выбор правильной среды для спекания полностью зависит от требований к материалу и целей проекта.

- Если ваш главный приоритет — максимальная чистота и механическая прочность: Вакуумное спекание — это окончательный выбор для создания плотных, чистых, высокоэффективных деталей.

- Если ваш главный приоритет — обработка высокореактивных металлов: Вакуум обязателен для предотвращения образования оксидов, нитридов или других пагубных реакций.

- Если ваш главный приоритет — экономическая эффективность для менее чувствительных материалов: Контролируемая газовая среда (например, азот, аргон или водород) может обеспечить достаточную защиту для многих стандартных металлов и применений.

В конечном счете, овладение средой спекания — это ключ к раскрытию полного потенциала вашего материала.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Предотвращает окисление и загрязнение | Обеспечивает химическую чистоту за счет удаления реактивных газов, таких как кислород и водяной пар |

| Улучшает уплотнение материала | Уменьшает пористость и способствует атомной диффузии для получения более прочных и плотных деталей |

| Улучшает механические свойства | Повышает прочность, пластичность и усталостную долговечность конечных компонентов |

| Обеспечивает превосходную чистоту поверхности | Устраняет необходимость во вторичной очистке, экономя время и средства |

| Защищает реактивные материалы | Жизненно важен для таких сплавов, как титан, для предотвращения обезуглероживания и других реакций |

Раскройте весь потенциал ваших материалов с помощью передовых решений KINTEK для вакуумного спекания! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем разнообразным лабораториям высокотемпературные варианты печей, такие как вакуумные и атмосферные печи, муфельные, трубчатые, роторные печи и системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную чистоту, плотность и механическую прочность для высокоэффективных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс спекания и достичь выдающихся результатов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания