По своей сути, вакуумная печь для отжига предлагает непревзойденный контроль над конечными свойствами материала, фундаментально изменяя среду, в которой он нагревается и охлаждается. Основные преимущества заключаются в способности получать исключительно чистые, блестящие и незаокисленные поверхности, одновременно точно усовершенствуя внутреннюю микроструктуру материала для повышения производительности.

Удаляя атмосферные газы, такие как кислород, вакуумная печь устраняет первопричину поверхностных дефектов и технологической изменчивости. Это позволяет достичь такого уровня точности в получении желаемых свойств материала, который просто недостижим при использовании традиционных атмосферных методов.

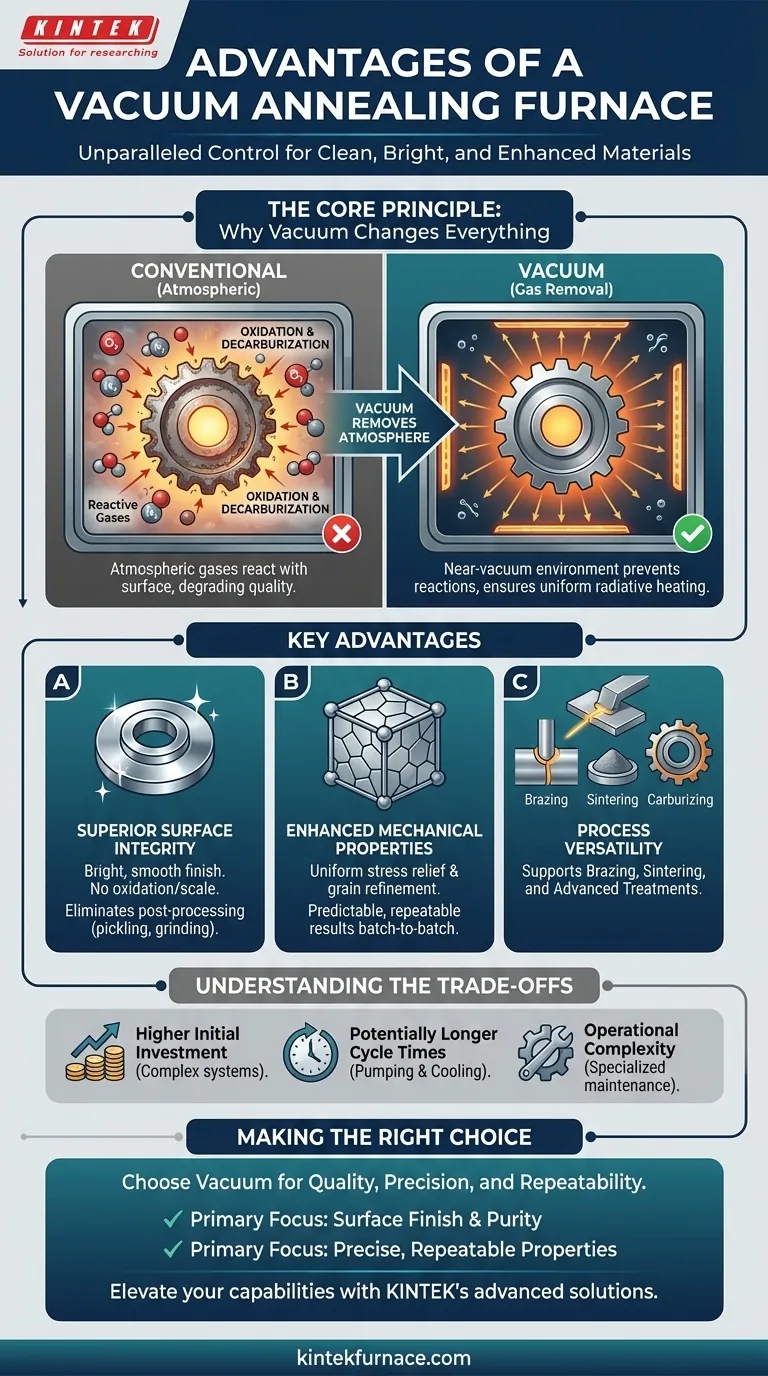

Основной принцип: почему вакуум меняет всё

Чтобы понять преимущества вакуумного отжига, сначала необходимо понять, почему удаление атмосферы имеет решающее значение. Стандартная печь нагревает материал в присутствии окружающего воздуха, который содержит около 21% кислорода и других реактивных газов.

Устранение атмосферного загрязнения

В обычной печи эти атмосферные газы вступают в реакцию с горячей поверхностью металла. Это вызывает окисление (образование окалины) и обезуглероживание (потерю углерода с поверхности стали), что ухудшает качество поверхности детали и ее механическую целостность.

Вакуумная печь физически удаляет эти реактивные газы. Работая в условиях почти полного вакуума, горячему металлу не с чем вступать в реакцию, что гарантирует, что поверхность останется химически неизменной, чистой и блестящей.

Достижение точного термического контроля

Вакуум является отличным изолятором. Это свойство позволяет чрезвычайно точно и равномерно контролировать циклы нагрева и охлаждения.

Тепло передается преимущественно излучением, которое является высокопредсказуемым. Это устраняет переменные конвекционных потоков, присутствующих в атмосферных печах, гарантируя, что каждая часть заготовки получит желаемую термическую обработку, что критически важно для снятия внутренних напряжений и достижения однородной зернистой структуры.

Ключевые преимущества

Контролируемая вакуумная среда напрямую приводит к ощутимым преимуществам для конечного продукта и производственного процесса.

Превосходная целостность поверхности

Это самое значительное преимущество. Поскольку нет кислорода, детали выходят из печи с блестящей, гладкой отделкой, свободной от окалины и обесцвечивания, характерных для атмосферного нагрева.

Это устраняет необходимость в последующих этапах обработки, таких как кислотное травление, пескоструйная обработка или шлифовка для очистки поверхности, что экономит время, снижает затраты и позволяет избежать повреждения размеров детали.

Улучшенные и воспроизводимые механические свойства

Цель отжига — изменить физические свойства материала. Вакуумная среда делает этот процесс более эффективным и предсказуемым.

Ключевые функции, такие как снятие напряжения, умягчение для обрабатываемости и измельчение зерна, достигаются более равномерно без негативных побочных эффектов поверхностных реакций. Это приводит к получению деталей с более надежными и стабильными механическими характеристиками от партии к партии.

Универсальность процесса

Чистая, контролируемая среда вакуумной печи делает ее подходящей для широкого спектра термических процессов помимо простого отжига.

Эти печи часто используются для применений, требующих высокой чистоты, таких как металлическая пайка, где чистый шов имеет решающее значение, и спекание порошковых металлов. Они также позволяют проводить передовые виды обработки, такие как высокотемпературное цементация без риска внутреннего окисления.

Понимание компромиссов

Хотя вакуумный отжиг является мощным инструментом, он не является универсальным решением для всех нужд термообработки. Объективность требует признания его ограничений.

Более высокие первоначальные инвестиции

Вакуумные печи — это сложные системы, включающие герметичные камеры, сложные уплотнения и многоступенчатые системы откачки (механические и диффузионные насосы). Это приводит к значительно более высоким первоначальным капитальным затратам по сравнению с более простыми атмосферными печами.

Потенциально более длительное время цикла

Процесс достижения глубокого вакуума (откачка камеры) и контролируемая фаза охлаждения иногда могут приводить к более длительному общему времени цикла по сравнению с простым атмосферным процессом. Хотя сам нагрев может быть эффективным, общее время от загрузки до выгрузки может быть больше.

Сложность обслуживания и эксплуатации

Высокотехнологичные компоненты вакуумной печи, особенно насосы и уплотнения, требуют специальных знаний для эксплуатации и более строгого графика технического обслуживания для обеспечения производительности и предотвращения утечек.

Выбор правильного процесса для вашего применения

Выбор правильного процесса отжига полностью зависит от требований к вашему конечному продукту и ваших эксплуатационных ограничений.

- Если ваш основной фокус — чистота поверхности и чистота компонентов: Вакуумный отжиг является окончательным выбором, поскольку он исключает необходимость вторичных операций очистки.

- Если ваш основной фокус — достижение точных, воспроизводимых механических свойств: Непревзойденный контроль процесса вакуумной системы минимизирует переменные и обеспечивает стабильные, высококачественные результаты.

- Если ваш основной фокус — экономичная обработка для некритичных деталей: Для материалов, не чувствительных к окислению, или применений, где чистота поверхности не является приоритетом, обычная атмосферная печь часто является более экономичным решением.

В конечном счете, выбор вакуумной печи — это инвестиция в качество, точность и воспроизводимость.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Превосходная целостность поверхности | Устраняет окисление и обезуглероживание, что приводит к получению блестящих чистых поверхностей без последующей обработки. |

| Улучшенные механические свойства | Обеспечивает равномерное снятие напряжения, измельчение зерна и воспроизводимую производительность для надежных деталей. |

| Точный термический контроль | Использует нагрев на основе излучения для предсказуемых, равномерных циклов нагрева, уменьшая изменчивость. |

| Универсальность процесса | Поддерживает отжиг, пайку, спекание и цементацию в среде, свободной от загрязнений. |

| Компромиссы | Более высокая начальная стоимость, более длительное время цикла и повышенная сложность обслуживания по сравнению с атмосферными печами. |

Готовы поднять возможности вашей лаборатории на новый уровень с помощью точной термообработки? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, все они подкреплены широкими возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Независимо от того, стремитесь ли вы к поверхностям без окисления или к улучшенным свойствам материала, наш опыт гарантирует надежные и стабильные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может оптимизировать ваши процессы и обеспечить превосходную ценность!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости