Искровое плазменное спекание (SPS) принципиально превосходит традиционные процессы диффузионной сварки, используя импульсный постоянный ток для генерации тепла непосредственно внутри материала. Этот метод, часто в сочетании с механическим давлением, обеспечивает полную атомную диффузию на границе раздела за доли времени, требуемого обычными методами внешнего нагрева, значительно снижая общее энергопотребление.

Основная ценность SPS заключается в его способности отделять уплотнение от длительного теплового воздействия. Достигая быстрой консолидации при более низких эффективных температурах, SPS сохраняет критическую микроструктуру и свойства базовых материалов — таких как алмаз или мелкозернистая керамика — которые в противном случае деградировали бы при традиционных условиях спекания.

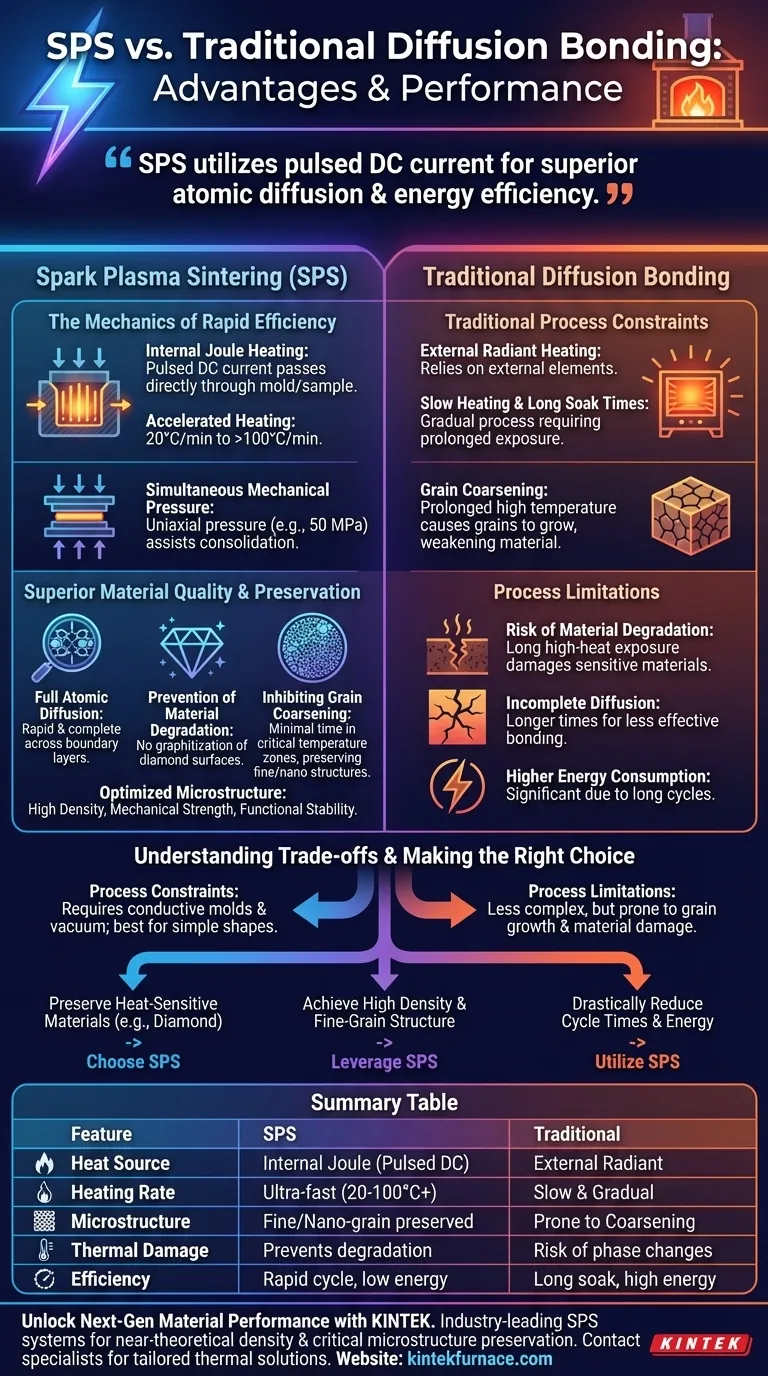

Механика быстрой эффективности

Внутренняя генерация тепла

В отличие от традиционных печей, полагающихся на лучистое тепло от внешних элементов, SPS использует джоулево тепло. Это происходит, когда импульсный электрический ток пропускается непосредственно через пресс-форму или сам проводящий образец.

Ускоренные скорости нагрева

Поскольку тепло генерируется внутри, система достигает быстрого повышения температуры. Хотя конкретные скорости зависят от материала, процесс поддерживает скорости нагрева значительно выше, чем в обычных методах, в диапазоне от 20 °C/мин до более чем 100 °C/мин.

Одновременное механическое давление

Применение одноосного или осевого давления (например, 50 МПа) во время фазы нагрева является критическим отличием. Это давление способствует физической консолидации порошка или границы сварки, позволяя уплотнению происходить при более низких температурах.

Превосходное качество и сохранение материалов

Достижение полной атомной диффузии

Основным преимуществом SPS в диффузионной сварке является качество границы раздела. Сочетание тепла и давления способствует полной атомной диффузии через граничные слои чрезвычайно быстро.

Предотвращение деградации материалов

Традиционные процессы часто требуют длительного времени "выдержки" при высокой температуре, что может повредить чувствительные материалы. SPS минимизирует этот риск; например, он эффективно предотвращает графитизацию поверхностей алмаза, тем самым сохраняя тепловые свойства основного материала.

Ингибирование роста зерен

Длительное воздействие высоких температур обычно вызывает рост (укрупнение) зерен, что ослабляет материал. Высокоскоростной характер SPS минимизирует время, проведенное в этих критических температурных зонах, эффективно ингибируя рост зерен.

Оптимизированная микроструктура

Ограничивая рост зерен, SPS производит материалы с мелкозернистой, нанометровой или микрометровой структурой. Это напрямую транслируется в превосходные физические свойства, такие как:

- Высокая плотность: Быстро достигается плотность, близкая к теоретической.

- Механическая прочность: Более мелкие зерна приводят к более твердым и прочным композитам (например, керамика Mo-Cr-Y или ZnS).

- Функциональная стабильность: Улучшает такие свойства, как оптическая прозрачность керамики и пьезоэлектрическая стабильность титаната бария.

Понимание компромиссов

Ограничения процесса

Хотя SPS предлагает превосходные свойства материалов, это, как правило, более сложный процесс, чем атмосферное спекание. Он в значительной степени зависит от проводящих пресс-форм (обычно графитовых) и требует вакуума или контролируемой атмосферы для эффективного управления эффектами плазменного разряда.

Ограничения геометрии

Требование применения высокого одноосного давления во время процесса обычно ограничивает сложность форм, которые могут быть произведены. В отличие от методов свободного спекания, SPS лучше всего подходит для простых геометрий, таких как диски, цилиндры или плоские пластины, где давление может быть приложено равномерно.

Сделайте правильный выбор для вашего проекта

Решение об использовании SPS должно основываться на специфической чувствительности ваших материалов и ваших требованиях к производительности.

- Если ваш основной фокус — сохранение термочувствительных материалов: Выбирайте SPS, чтобы минимизировать тепловое воздействие и предотвратить деградацию фаз, такую как графитизация алмаза.

- Если ваш основной фокус — механическая или оптическая производительность: Используйте SPS для достижения высокой плотности при сохранении мелкозернистой структуры, что повышает твердость и прозрачность.

- Если ваш основной фокус — эффективность процесса: Используйте SPS для резкого сокращения времени цикла за счет быстрого джоулева нагрева и снижения общего энергопотребления.

SPS является окончательным выбором, когда структурная целостность границы раздела и сохранение микроскопических свойств материала так же критичны, как и сама сварка.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционная диффузионная сварка |

|---|---|---|

| Источник тепла | Внутренний джоулев нагрев (импульсный постоянный ток) | Внешний лучистый нагрев |

| Скорость нагрева | Сверхбыстрая (от 20°C/мин до 100°C+) | Медленная и постепенная |

| Микроструктура | Сохраняет мелкозернистые/нанозернистые структуры | Склонна к укрупнению зерен |

| Термическое повреждение | Предотвращает деградацию (например, алмаза) | Риск фазовых изменений материала |

| Эффективность | Быстрое время цикла и низкое энергопотребление | Длительное время выдержки и высокое энергопотребление |

Раскройте потенциал материалов нового поколения с KINTEK

Не позволяйте ограничениям традиционного спекания снижать потенциал вашего материала. KINTEK предлагает ведущие в отрасли системы искрового плазменного спекания (SPS), разработанные для достижения плотности, близкой к теоретической, при сохранении критических микроструктур. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем полный спектр систем муфельных, трубчатых, роторных, вакуумных и CVD, все полностью настраиваемые для уникальных высокотемпературных потребностей вашей лаборатории.

Готовы ускорить ваши исследования и эффективность сварки?

Свяжитесь с нашими специалистами сегодня, чтобы узнать, как наши индивидуальные термические решения могут трансформировать результаты ваших материаловедческих исследований.

Визуальное руководство

Ссылки

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

Люди также спрашивают

- С какими проблемами связаны камерные печи? Преодоление неэффективности и проблем с качеством

- Как перчаточный бокс обеспечивает контроль окружающей среды для прекурсоров Mn2AlB2? Защита чистоты материала и точности реакции

- Как резервуар для вакуумной пропитки под давлением обеспечивает глубокую обработку? Освойте передовые методы модификации древесины

- Каковы технические преимущества использования шестизонной печи сопротивления в VGF-VB? Разблокируйте точный рост

- Какова техническая необходимость использования лабораторной вакуумной сушильной печи для прекурсоров катализатора Cu-Fe-N-C?

- Почему лабораторная печь используется для термообработки глазури при постоянной температуре? Обеспечение максимальной точности измерений

- Почему в рабочем процессе подготовки порошка необходима печь с принудительной конвекцией? Оптимизируйте ваши термоэлектрические материалы

- Как металломагний способствует глубокой очистке расплавленных хлоридных солей при 800 °C? Достижение сверхвысокой чистоты