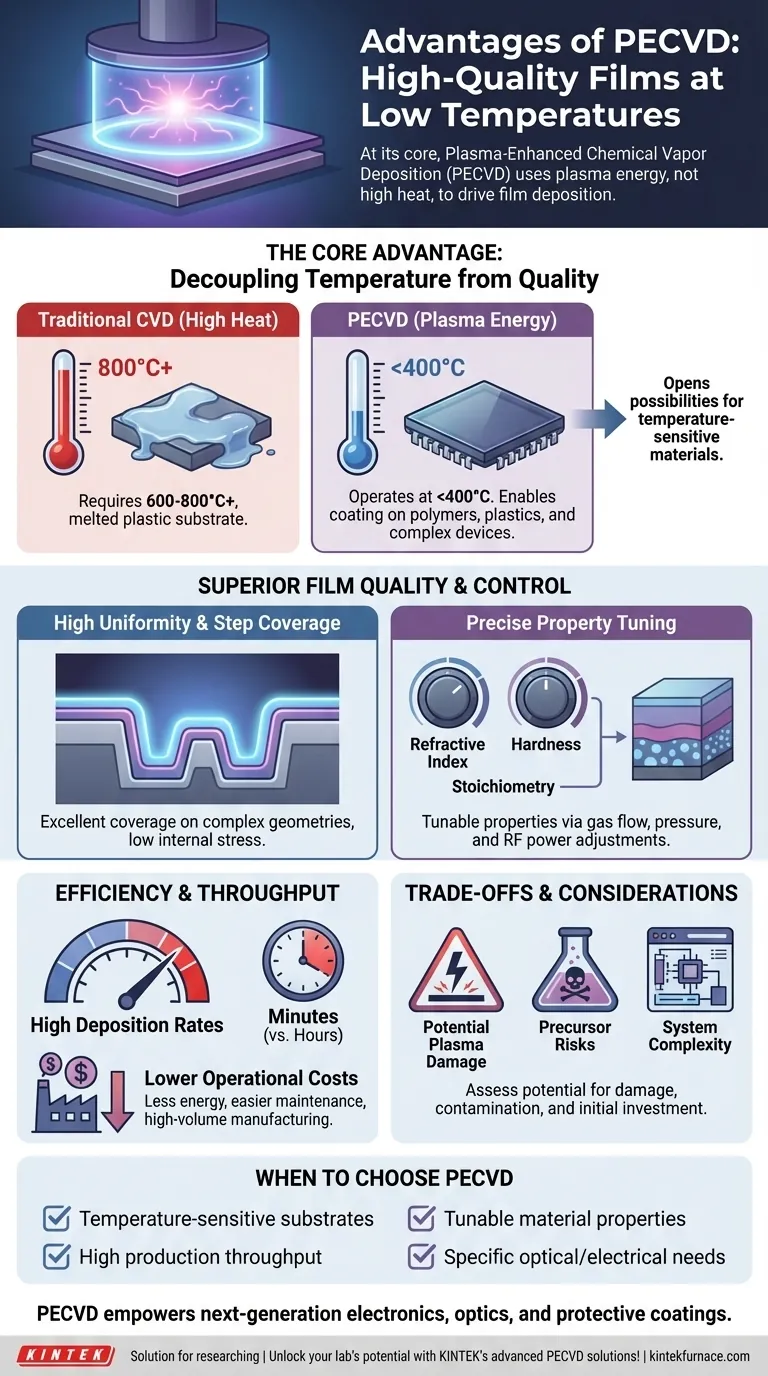

По своей сути, плазменно-усиленное химическое осаждение из газовой фазы (PECVD) — это процесс, позволяющий наносить высококачественные пленки без необходимости использования экстремального нагрева. Его основные преимущества заключаются в способности работать при низких температурах (обычно ниже 400°C), создавать высокооднородные пленки с превосходными свойствами и достигать значительно более высокой скорости осаждения по сравнению со многими альтернативными методами. Такое сочетание делает его уникально пригодным для нанесения покрытий на термочувствительные материалы и для высокопроизводительного производства.

Основное преимущество PECVD заключается в его способности использовать энергию плазмы, а не высокий нагрев, для стимулирования химических реакций, необходимых для осаждения пленки. Это позволяет отделить качество пленки от тепловой нагрузки подложки, открывая огромный спектр возможностей для передовой инженерии материалов на чувствительных подложках.

Основное преимущество: Отделение температуры от качества

Самое значительное преимущество PECVD — это его низкотемпературный режим работы, который коренным образом меняет то, что возможно при нанесении тонких пленок. Он разрывает традиционную зависимость от тепловой энергии для создания высококачественных материалов.

Работа при низких температурах

В отличие от традиционного химического осаждения из газовой фазы (CVD), которое часто требует температур 600–800°C или выше, PECVD обычно работает при температуре около 350°C.

Этот меньший тепловой бюджет имеет решающее значение для нанесения пленок на подложки, которые не выдерживают сильного нагрева. К ним относятся полимеры, пластики и сложные полупроводниковые приборы, которые уже имеют металлические слои или другие структуры, повреждаемые высокими температурами.

Получение высококачественных, однородных пленок

Плазменная среда обеспечивает энергию для диссоциации газов-прекурсоров и инициирования поверхностных реакций, компенсируя недостаток тепловой энергии. Это приводит к образованию пленок с исключительными характеристиками.

PECVD известен нанесением пленок с высокой однородностью по всей подложке и превосходным покрытием рельефа (step coverage), что означает, что он может равномерно покрывать сложные, неровные геометрии. Полученные пленки также обладают низким внутренним напряжением, что делает их менее склонными к растрескиванию и улучшает адгезию к подложке.

Получение точного контроля над свойствами пленки

Плазменный процесс предоставляет инженерам высокую степень контроля над конечным материалом. Регулируя такие параметры, как поток газа, давление и мощность ВЧ-излучения, можно точно настроить свойства пленки.

Это включает контроль стехиометрии (точного соотношения элементов в соединении), показателя преломления, твердости и электрических характеристик. Такой уровень контроля необходим для изготовления оптических покрытий, диэлектриков и защитных слоев с заданными рабочими характеристиками.

Повышение эффективности и пропускной способности

Помимо технических возможностей, PECVD обеспечивает значительные экономические и производственные преимущества, что делает его экономически эффективным решением для многих отраслей, особенно в крупносерийном производстве.

Ускорение скорости осаждения

Плазма значительно ускоряет скорость химических реакций, позволяя PECVD достигать высокой скорости осаждения. Это означает, что пленки часто могут быть нанесены за минуты, а не за часы, как при некоторых традиционных методах.

Эта скорость напрямую приводит к увеличению пропускной способности производства, сокращая время производства и стоимость на пластину или деталь.

Снижение эксплуатационных расходов

Эффективность PECVD распространяется и на его эксплуатационные характеристики. Низкотемпературный режим работы потребляет меньше энергии за счет устранения необходимости в энергоемких печах.

Кроме того, многие системы PECVD разработаны для относительно легкой очистки камеры, что сокращает время простоя оборудования и повышает общую производственную эффективность.

Понимание компромиссов и соображений

Несмотря на свою мощь, PECVD не является универсальным решением. Объективная оценка требует понимания его потенциальных ограничений.

Риск повреждения, вызванного плазмой

Высокоэнергетические ионы в плазме в некоторых случаях могут вызвать повреждение поверхности чрезвычайно чувствительной подложки или наносимой пленки. Это критически важно учитывать для определенных электронных или оптических применений, где даже минимальное повреждение поверхности недопустимо.

Риски, связанные с прекурсорами и загрязнением

Как и все процессы CVD, PECVD полагается на химические прекурсоры, которые могут быть опасными или токсичными. Более специфично для PECVD: плазма иногда может включать элементы из газов-прекурсоров (например, водород) в пленку в виде примесей, что может повлиять на ее характеристики.

Сложность и стоимость системы

Система PECVD с ее вакуумной камерой, системой подачи газа и ВЧ-генератором плазмы более сложна, чем простая термическая печь. Это может привести к более высоким первоначальным капиталовложениям и потребовать более сложного технического обслуживания и контроля процесса.

Выбор правильного решения для вашего применения

Выбор правильной технологии нанесения покрытия полностью зависит от конкретных ограничений и целей вашего проекта.

- Если ваш основной приоритет — термочувствительные подложки: PECVD — это очевидный выбор для нанесения высококачественных пленок на полимеры, пластики или полностью изготовленные устройства без термического повреждения.

- Если ваш основной приоритет — высокая пропускная способность производства: Высокая скорость осаждения и эксплуатационная эффективность PECVD делают его идеальным для экономичного крупносерийного производства.

- Если ваш основной приоритет — настраиваемые свойства материала: PECVD обеспечивает превосходный контроль для создания пленок с определенным показателем преломления, уровнем напряжений или твердостью.

- Если ваш основной приоритет — абсолютная чистота пленки с нулевым повреждением поверхности: Вам может потребоваться рассмотреть альтернативы, такие как атомно-слоевое осаждение (ALD) или CVD при низком давлении, если ваша подложка чрезвычайно чувствительна к плазме и требует минимально возможного уровня примесей.

Позволяя создавать высокоэффективные пленки без сильного нагрева, PECVD способствует разработке электроники, оптики и защитных покрытий нового поколения.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Низкотемпературный режим работы | Позволяет наносить покрытия на термочувствительные материалы, такие как полимеры и полупроводники, без повреждений, обычно при температуре ниже 400°C. |

| Высококачественные, однородные пленки | Обеспечивает превосходное покрытие рельефа, низкое внутреннее напряжение и высочайшую адгезию для стабильных покрытий. |

| Точный контроль над свойствами | Позволяет настраивать стехиометрию, показатель преломления, твердость и электрические характеристики с помощью параметров плазмы. |

| Высокая скорость осаждения | Ускоряет производство за счет более быстрого роста пленки, сокращая время и затраты на производство. |

| Снижение эксплуатационных расходов | Снижает энергопотребление и время простоя за счет эффективных низкотемпературных процессов и простого обслуживания. |

Раскройте весь потенциал вашей лаборатории с передовыми решениями PECVD от KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, включая системы CVD/PECVD, разработанные для точности и эффективности. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем удовлетворить ваши уникальные экспериментальные потребности, поставляя высококачественные, однородные пленки для термочувствительных подложек и высокопроизводительных применений. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут улучшить вашу инженерию материалов и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей