Для создания разряда высокой плотности в PECVD инженеры используют передовые источники энергии, которые более эффективны, чем стандартные емкостные пластины. Основные методы включают использование индуктивных катушек, электронно-циклотронного резонанса (ЭЦР), антенн геликоновских волн или инжекцию электронов в постоянный разряд с использованием термоэмиссионных нитей. Эти методы разработаны для создания высокой концентрации реактивных частиц без одновременного образования высокоэнергетических ионов, которые могут повредить подложку.

Основная задача в передовом осаждении пленок – разделение плотности плазмы и энергии ионов. Источники высокой плотности решают эту проблему, позволяя генерировать плотную, реактивную плазму независимо, что обеспечивает высокие скорости осаждения с минимальным повреждением атомной структуры пленки.

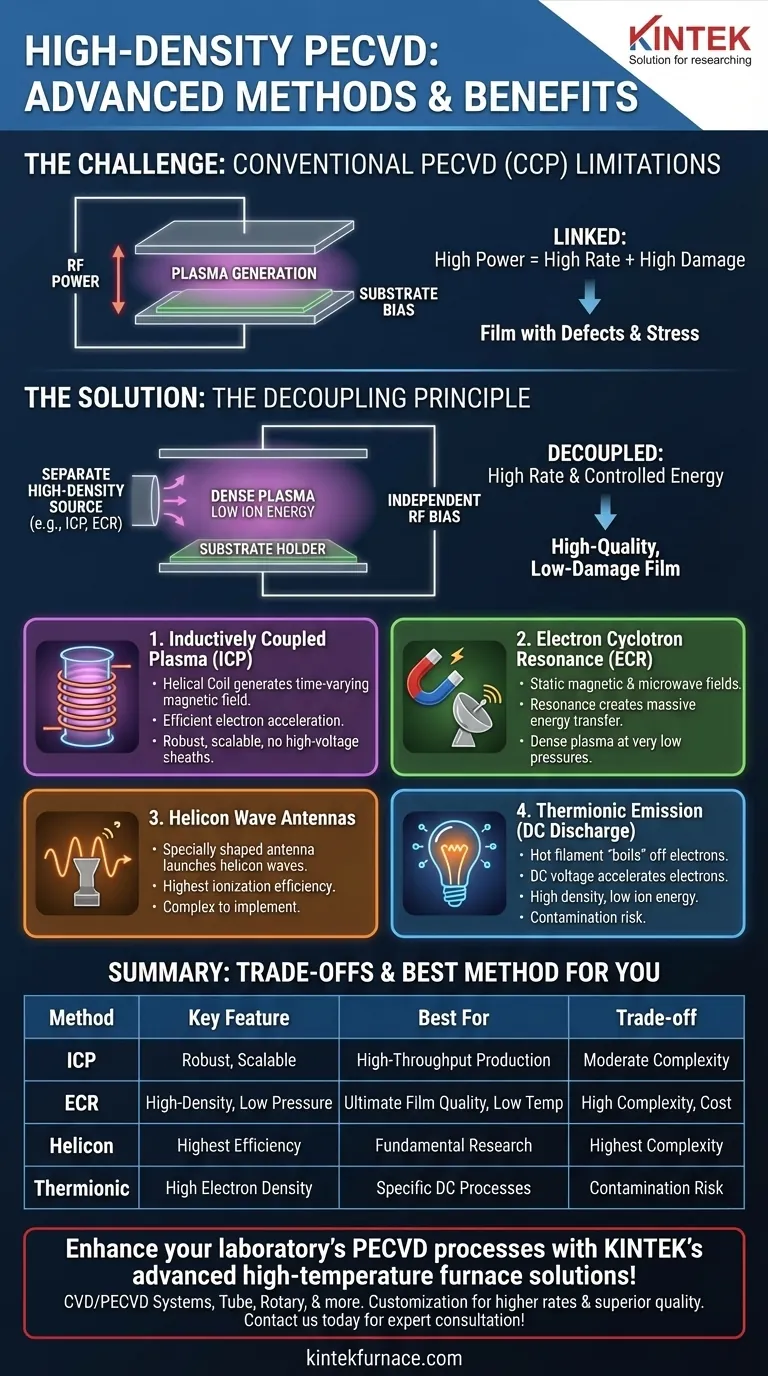

Ограничения традиционного PECVD

Проблема "связывания"

В стандартной системе PECVD с параллельными пластинами один и тот же источник радиочастотной (РЧ) энергии отвечает за две вещи: генерацию плазмы и ускорение ионов к подложке. Это известно как емкостно-связанная плазма (CCP).

Увеличение РЧ мощности в системе CCP для получения более плотной плазмы (для более быстрого осаждения) неизбежно также увеличивает энергию ионов, ударяющих по пленке. Эта бомбардировка может вызывать дефекты, напряжения и повреждения чувствительных слоев устройства.

Выбор между скоростью и качеством

Эта связь вынуждает идти на трудный компромисс. Вы можете либо иметь высокую скорость осаждения с потенциальным повреждением, либо низкую скорость осаждения для получения высококачественной пленки с низким уровнем повреждений. Для многих передовых применений ни один из вариантов не является идеальным.

Источники высокой плотности: Принцип разделения

Источники плазмы высокой плотности были разработаны для преодоления этого компромисса. Их фундаментальное преимущество заключается в разделении генерации плазмы и смещения подложки.

Отдельный, высокоэффективный источник генерирует очень плотную плазму с низкой внутренней энергией ионов. Затем на держатель подложки может быть приложено второе, независимое РЧ смещение для тщательного контроля энергии ионов, поступающих на поверхность.

Это позволяет независимо контролировать плотность плазмы (которая определяет скорость осаждения) и энергию ионов (которая влияет на свойства пленки, такие как плотность и напряжение).

Метод 1: Индуктивно-связанная плазма (ICP)

Источник индуктивно-связанной плазмы (ICP) использует спиральную катушку, обычно расположенную вне камеры, к которой прикладывается РЧ мощность. Это создает изменяющееся во времени магнитное поле, которое, в свою очередь, индуцирует круговое электрическое поле внутри камеры.

Это индуцированное электрическое поле эффективно ускоряет электроны, создавая очень плотную плазму без необходимости использования высоковольтных слоев у границ. ICP — это надежный и широко используемый метод создания высокой плотности.

Метод 2: Электронно-циклотронный резонанс (ЭЦР)

Источник ЭЦР использует комбинацию статического магнитного поля и электрического поля микроволновой частоты. Магнитное поле заставляет электроны двигаться по круговой траектории.

Когда микроволновая частота совпадает с естественной "циклотронной" частотой электронов, возникает резонанс, эффективно передавая огромные количества энергии электронам. Этот процесс создает чрезвычайно плотную плазму при очень низких давлениях.

Метод 3: Антенны геликоновских волн

Геликоновские источники являются одними из наиболее эффективных в генерации плазмы. Они используют антенну специальной формы для запуска в плазму типа низкочастотной электромагнитной волны, называемой геликоновской волной.

Эта волна исключительно эффективна в поглощении электронами, что приводит к самым высоким уровням ионизации и плотности плазмы, но такие системы часто более сложны в реализации.

Метод 4: Разряд постоянного тока с термоэмиссией

Этот метод использует другой подход. Вместо использования РЧ или микроволновых полей для генерации плазмы, он использует горячую нить накаливания (как в лампочке), чтобы "выбрасывать" электроны в камеру посредством термоэмиссии.

Эти свободные электроны затем ускоряются постоянным напряжением для создания разряда. Это производит очень высокую плотность электронов и, следовательно, плотную плазму с низкой энергией ионов.

Понимание компромиссов

Риск загрязнения

Методы, включающие внутренние компоненты, особенно нагретые нити накаливания в термоэмиссионных источниках, несут риск распыления и загрязнения пленки. Это делает их менее подходящими для сверхчистых электронных применений.

Сложность и стоимость системы

Источники высокой плотности значительно сложнее и дороже, чем простые системы CCP. Источники ЭЦР, требующие сильных магнитных полей и микроволнового оборудования, и геликоновские источники обычно являются наиболее сложными, в то время как ICP предлагает более умеренный баланс.

Управление процессом

Предлагая больший контроль, эти системы также требуют более сложной настройки процесса. Оптимизация мощности, давления, расхода газа и смещения подложки в разделенной системе требует более глубокого понимания физики плазмы.

Правильный выбор для вашего применения

Лучший метод полностью зависит от технических требований и бюджета для вашего конкретного процесса осаждения.

- Если ваша основная цель — высокопроизводительное производство с хорошим качеством: ICP предлагает надежный, масштабируемый и хорошо изученный баланс производительности и стоимости.

- Если ваша основная цель — максимальное качество пленки при низких температурах: ЭЦР обеспечивает очень плотную плазму с низкой энергией ионов, что идеально подходит для осаждения тонких пленок на чувствительные подложки.

- Если ваша основная цель — фундаментальные исследования или максимальная эффективность ионизации: Геликоновские источники не имеют себе равных по способности генерировать плотную плазму, хотя они сопряжены с наибольшей сложностью.

- Если ваша основная цель — специфический процесс на основе постоянного тока: Термоэмиссия является эффективным способом усиления разрядов постоянного тока, при условии, что потенциальное загрязнение нити накала не является проблемой.

В конечном итоге, выбор источника высокой плотности заключается в соответствии требуемой энергии и скорости осаждения с конкретными требованиями вашего материала и подложки.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Индуктивно-связанная плазма (ICP) | Надежный, масштабируемый, разделяет плотность плазмы и энергию ионов | Высокопроизводительное производство с хорошим качеством |

| Электронно-циклотронный резонанс (ЭЦР) | Высокоплотная плазма с низкой энергией ионов при низких давлениях | Максимальное качество пленки при низких температурах |

| Антенны геликоновских волн | Высочайшая эффективность ионизации и плотность плазмы | Фундаментальные исследования или максимальная эффективность |

| Разряд постоянного тока с термоэмиссией | Высокая плотность электронов от горячих нитей накала | Специфические процессы на основе постоянного тока, если загрязнение не является проблемой |

Усовершенствуйте процессы PECVD вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя выдающиеся исследования и разработки и собственное производство, мы предоставляем различным лабораториям индивидуальные системы, такие как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достигать более высоких скоростей осаждения и превосходного качества пленки. Готовы оптимизировать ваши плазменные процессы? Свяжитесь с нами сегодня для экспертной консультации и решений!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как система CVD обеспечивает качество углеродных слоев? Достижение нанометровой точности с KINTEK

- В чем разница между PVD и PECVD? Выберите правильную технологию нанесения тонкопленочных покрытий